In der italienischen Esskultur ist Gelato mehr als nur ein Dessert – es ist eine Lebensart, die Handwerkskunst und Technologie vereint. Im Vergleich zu amerikanischem Eis zeichnet es sich durch einen Milchfettgehalt von unter 8 % und einen Luftanteil von nur 25–40 % aus, was ihm eine einzigartige, reichhaltige und dichte Textur verleiht. Jeder Bissen konzentriert den authentischen Geschmack der Zutaten. Diese hohe Qualität hängt nicht nur von der Auswahl frischer und natürlicher Zutaten ab, sondern vor allem von der präzisen Bedienung professioneller Anlagen. Dieser Artikel analysiert systematisch die wichtigsten technischen Details, standardisierten Arbeitsabläufe, entscheidenden Aspekte und die neuesten Entwicklungstrends der Branche für italienische Eiscreme-Vitrine.

Kernkonfiguration und technische Details von Eiscreme-Vitrinen im italienischen Stil

Die technische Konstruktion vonEisvitrinenDie Temperatur beeinflusst direkt die Geschmacksstabilität und die Präsentation der Produkte. Professionelle Geräte müssen daher einen präzisen Temperaturbereich von -12 °C bis -18 °C einhalten. Dieser Temperaturbereich verhindert effektiv die Bildung zu großer Eiskristalle und erhält gleichzeitig die weiche, portionierbare Konsistenz des Gelatos. Im Gegensatz zu herkömmlichen Kühlschränken verfügen High-End-Modelle wie die Ready-Serie von Carpigiani über ein unabhängiges Temperaturregelungssystem mit zwei Kompressoren. Dies ermöglicht eine präzise Einstellung gradgenau und gewährleistet so, dass Gelato verschiedener Geschmacksrichtungen (z. B. auf Milch- und Fruchtbasis) stets optimal gelagert wird.

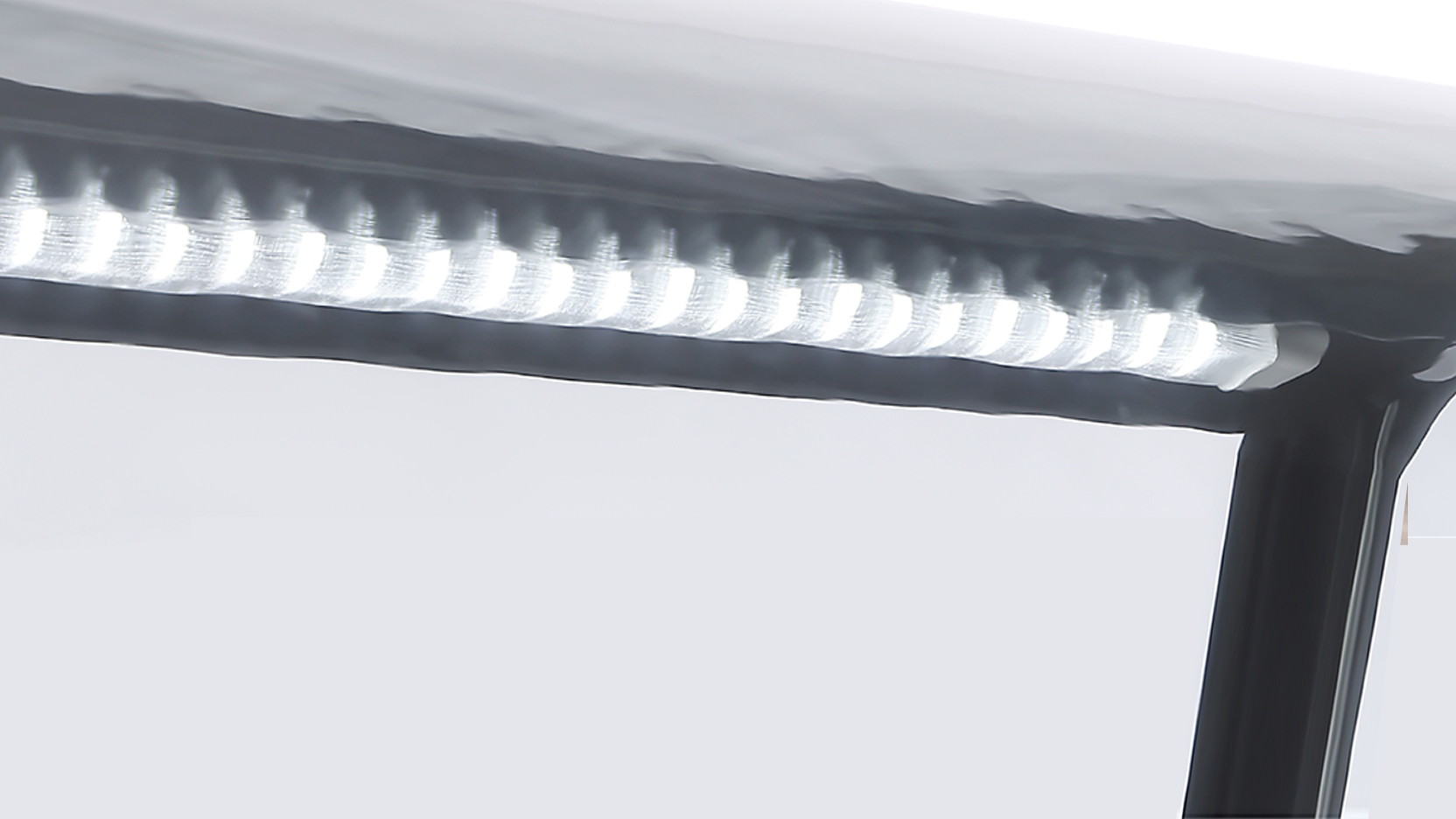

Bei der Materialauswahl sind Innenauskleidungen aus lebensmittelechtem Edelstahl 304 Industriestandard. Sie bieten im Vergleich zu herkömmlichem Stahl eine deutlich höhere Korrosionsbeständigkeit und gleichmäßigere Wärmeleitfähigkeit und erleichtern gleichzeitig die tägliche Reinigung und Desinfektion. Die Türen der Kühlvitrinen bestehen in der Regel aus dreilagigem, beschlagfreiem Hohlglas, das durch integrierte elektrische Heizdrähte Kondensation verhindert. In Kombination mit seitlichen LED-Beleuchtungssystemen wird die natürliche Farbe des Gelatos optimal zur Geltung gebracht. Einige Modelle sind zudem mit neigbaren Präsentationsschalen ausgestattet, die nicht nur die optische Präsentation verbessern, sondern auch eine ergonomische Portionierung ermöglichen.

Moderne Kühlmöbel sind mit intelligenter IoT-Technologie ausgestattet. Geräte von Herstellern wie Nenwell ermöglichen nach dem Einbau von IoT-Modulen die 24-Stunden-Fernüberwachung des Betriebszustands, automatische Fehleralarme und die Analyse des Energieverbrauchs. Das TEOREMA-System von Carpigiani bietet darüber hinaus die Echtzeit-Anzeige von Parametern wie Gerätetemperatur und Betriebszeit per App, unterstützt Fernstart/-stopp und Parameteranpassung und steigert so die betriebliche Effizienz im Geschäft erheblich. Energiesparendes Design ist ebenso wichtig: Neue Geräte nutzen Inverter-Kompressoren und eine verstärkte Schaumstoffisolierung, wodurch der Energieverbrauch im Vergleich zu herkömmlichen Modellen um 20–30 % gesenkt wird.

Die Wahl der Gerätekapazität sollte dem Kundenaufkommen im Geschäft entsprechen: Kleine Dessertläden eignen sich für Thekengeräte mit 6–9 Behältern, während große Supermärkte oder Flagship-Stores besser mit vertikalen Kühlvitrinen mit 12–18 Behältern ausgestattet sind. Professionelle Geräte verfügen in der Regel über eine automatische Abtaufunktion, die sich nachts außerhalb der Geschäftszeiten automatisch aktiviert und so Temperaturschwankungen und Produktverluste durch manuelles Abtauen vermeidet. Einige High-End-Geräte sind zudem mit einem rückseitigen Kühlsystem ausgestattet, das beim Portionieren des Produkts automatisch Kühlleistung zuführt und so für eine gleichbleibende Konsistenz des Gelatos sorgt.

Standardisierter Produktionsprozess und Bedienungsanleitung für die Geräte zur Herstellung von Gelato

Die Herstellung von Gelato ist ein präzises, wissenschaftliches Experiment, bei dem jeder Schritt – vom Mischen der Zutaten bis zur finalen Formgebung – perfekte Abstimmung zwischen Technik und handwerklichem Können erfordert. Bei der Zubereitung der Zutaten müssen die Rezeptmengen genau eingehalten werden. Die klassische Milchbasis besteht typischerweise aus frischer Milch (80 %), Sahne (10 %), weißem Zucker (8 %) und Eigelb (2 %), wobei der Fettgehalt der Milch zwischen 5 % und 8 % liegt. Für Sorten auf Fruchtbasis sollten reife Früchte der Saison ausgewählt, geschält, entkernt und anschließend direkt zerdrückt werden, um die Zugabe von Wasser und damit die Geschmacksverwässerung zu vermeiden.

Die Pasteurisierung ist ein entscheidender Schritt für Lebensmittelsicherheit und optimale Konsistenz. Professionelle Chargenfroster wie der Ready 6/9 von Carpigiani bieten zwei Pasteurisierungsmodi: Niedrigtemperaturpasteurisierung (65 °C für 30 Minuten) oder Hochtemperaturpasteurisierung (85 °C für 15 Sekunden). Die Zutaten werden in den Zylinder des Geräts gefüllt. Nach dem Start des Pasteurisierungsprogramms erhitzt das Gerät die Mischung gleichmäßig mittels eines Spiralrührers und überwacht dabei die Temperatur in Echtzeit. Nach Abschluss der Pasteurisierung schaltet das Gerät automatisch in eine Schnellkühlphase, in der die Temperatur der Mischung auf unter 4 °C gesenkt wird. Dieses Verfahren minimiert das Bakterienwachstum und fördert die stabile Anordnung der Fettmoleküle.

Die Reifungsphase erfordert spezielle Kühlanlagen, um eine Umgebungstemperatur von 4 °C ± 1 °C aufrechtzuerhalten. In dieser Zeit ruht die pasteurisierte Mischung 4 bis 16 Stunden. Dieser scheinbar einfache Schritt ermöglicht es den Proteinen, vollständig zu hydratisieren und die Fettpartikel neu anzuordnen. Dadurch wird die Grundlage für das anschließende Buttern geschaffen. Moderne, integrierte Anlagen wie die Ready-Serie können den gesamten Prozess von der Pasteurisierung bis zur Reifung direkt durchführen, ohne dass Behälter umgefüllt werden müssen. Dies reduziert das Kontaminationsrisiko und spart Betriebszeit.

Das Rühren ist der entscheidende Schritt für die Konsistenz von Gelato, wobei die Leistung des Chargenfrosters von zentraler Bedeutung ist. Nach dem Start der Anlage kühlt das Kältemittel in den Zylinderwänden die Mischung rasch ab, während der Rührer mit einer niedrigen Drehzahl von 30–40 Umdrehungen pro Minute rotiert, langsam Luft einarbeitet und feine Eiskristalle bildet. Das Hard-O-Tronic®-System von Carpigiani zeigt die Viskositätsparameter in Echtzeit auf einem LCD-Bildschirm an. So können die Bediener die Rührintensität mithilfe von Pfeiltasten anpassen, um einen stabilen Luftgehalt zwischen 25 % und 30 % zu gewährleisten. Der Rührvorgang ist abgeschlossen, sobald das Produkt eine Temperatur von -5 °C bis -8 °C erreicht und eine salbenartige Konsistenz angenommen hat.

Die Übergabe des fertigen Produkts muss nach dem Prinzip „schnell und gleichmäßig“ erfolgen: Verwenden Sie sterilisierte Spatel, um das Gelato zügig in die Kühlvitrinen zu füllen und einen Temperaturanstieg zu vermeiden, der zu groben Eiskristallen führt. Jede Schale sollte maximal zu 80 % gefüllt werden. Die Oberfläche muss geglättet und die Schalenwände leicht abgeklopft werden, um Luftblasen zu entfernen. Anschließend werden die Schalen mit lebensmittelechter Frischhaltefolie abgedeckt, um die Luftzirkulation zu gewährleisten. Nach der Aktivierung müssen die Kühlvitrinen 30 Minuten ruhen, damit sich die Temperatur stabilisiert. Beim ersten Nachfüllen sollte die Schichtmethode angewendet werden, um zu verhindern, dass sich neue und alte Produkte vermischen und den Geschmack beeinträchtigen. Vor dem täglichen Schließen muss die Oberfläche mit einem speziellen Schaber geglättet werden, um eine Versiegelungsschicht zu bilden und Feuchtigkeitsverlust zu verhindern.

Wichtige Überlegungen zur Instandhaltung von Anlagen und zur Produktionssicherheit

Die Lebensdauer professioneller Geräte hängt direkt von der Wartungshäufigkeit ab. Ein systematisches Wartungsprogramm kann Ausfallraten und Betriebskosten effektiv senken. Tägliche Reinigung ist unerlässlich: Nach Geschäftsschluss müssen alle Mischbehälter entnommen und die Innenverkleidung sowie die Glasvitrine mit einem neutralen Reinigungsmittel abgewischt werden. Dabei ist besonders auf die Entfernung von Fruchtfleischresten oder Nusskrümeln in den Ecken zu achten. Die POM-Mischschaber müssen zur Reinigung demontiert und auf Verschleiß oder Verformung geprüft werden, um ein gleichmäßiges Mischen zu gewährleisten.

Wöchentlich sollte eine gründliche Wartung durchgeführt werden, einschließlich der Überprüfung der Dichtungsstreifen, der Reinigung des Kondensatorfilters und der Kalibrierung der Temperatursensoren. Bei Geräten mit Selbstreinigungsfunktion müssen die Reinigungsmittel regelmäßig gemäß Bedienungsanleitung ausgetauscht werden, um die Wirksamkeit der Sterilisation zu gewährleisten. Als zentrale Komponente sollte der Kompressor monatlich auf einwandfreie Betriebsgeräusche überprüft werden. In heißen Sommermonaten muss für ausreichende Belüftung um das Gerät herum gesorgt werden, um zu verhindern, dass Umgebungstemperaturen über 35 °C die Kühlleistung beeinträchtigen.

Unsachgemäße Lagerung von Rohstoffen beeinträchtigt die Produktqualität und die Lebensdauer der Anlagen. Frisches Obst sollte gekühlt und innerhalb von 48 Stunden verbraucht werden; geöffnete Sahne muss wieder verschlossen und gekühlt aufbewahrt und innerhalb von 3 Tagen verbraucht werden. Zucker und pulverförmige Zutaten müssen in verschlossenen Behältern an trockenen Orten gelagert werden, um Feuchtigkeitsaufnahme und Verklumpung zu verhindern, die die Zufuhr der Anlagen verstopfen könnten. Besonders zu beachten ist, dass alkoholhaltige oder stark säurehaltige Zutaten nicht über längere Zeit in Kühlvitrinen gelagert werden sollten, da diese Substanzen die Edelstahl-Innenverkleidung angreifen und die Kühlleistung beeinträchtigen können.

Die Betriebssicherheit darf nicht vernachlässigt werden: Während des Gerätebetriebs müssen die Lüftungsöffnungen frei bleiben, und das Ablagern von Abfällen auf der Maschine ist verboten. Vor Reinigungs- oder Wartungsarbeiten muss die Stromzufuhr unterbrochen werden, und die Arbeiten dürfen erst fortgesetzt werden, nachdem der Mischzylinder vollständig aufgetaut ist. Geräte von Herstellern wie Carpigiani sind mit abgerundeten Ecken und Not-Aus-Tastern ausgestattet, wodurch das Risiko von Betriebsunfällen wirksam reduziert wird. Die Bediener müssen regelmäßig Hygieneschulungen absolvieren und die Handwasch- und Desinfektionsverfahren strikt einhalten, um direkten Kontakt mit Produkten mit bloßen Händen zu vermeiden.

Grundlegende Kenntnisse zur Fehlerbehebung sollten beherrscht werden: Bei starken Temperaturschwankungen in Kühlvitrinen sollten Dichtungsstreifen und Türscharniere auf Verschleiß geprüft werden; schwache Rührwirkung in Chargenfrostern kann durch abgenutzte Abstreifer oder lockere Antriebsriemen verursacht werden; eine grobe Produkttextur entsteht häufig durch zu kurze Reifezeit oder zu hohe Rührtemperaturen. Ein Betriebsprotokoll zur Erfassung täglicher Temperaturverläufe und Produktionsdaten hilft, Anomalien frühzeitig zu erkennen und Warnungen auszusprechen.

Technische Trends und Innovationsrichtungen in der Branche

Der Trend zu gesünderem Konsum treibt die Entwicklung von Gelato-Maschinen hin zu mehr Präzision und Vielseitigkeit voran. Die steigende Nachfrage nach zucker- und fettarmen Produkten führt zu Geräte-Upgrades; neue Generationen von Chargen-Gefriermaschinen können Rührgeschwindigkeit und Temperaturkurven anpassen, um eine optimale Konsistenz bei gleichzeitig reduziertem Zuckergehalt zu gewährleisten.

Künstliche Intelligenz ist ein unumkehrbarer Entwicklungstrend. Geräte der nächsten Generation integrieren KI-Algorithmen, um Rührintensität und Kühlleistung automatisch an die jeweiligen Zutaten anzupassen. Das Modell 243 T SP von Carpigiani verfügt über acht Automatikprogramme für verschiedene Kategorien wie Milch- und Fruchtsorbet und kann sogar präzise geformte Eistorten herstellen. Ferndiagnosesysteme haben die Reaktionszeit des Kundendienstes von den üblichen 24 Stunden auf unter vier Stunden verkürzt und so Ausfallzeiten deutlich reduziert.

Das Konzept der nachhaltigen Entwicklung hat die Konstruktion umweltfreundlicher Geräte vorangetrieben. Führende Marken setzen auf umweltfreundliche Kältemittel und energieeffiziente Kompressoren, wobei einige Modelle ihren CO₂-Fußabdruck durch solarunterstützte Stromversorgungssysteme weiter reduzieren. Auch die verwendeten Materialien werden zunehmend recycelbar; Unternehmen wie Carpigiani verwenden recycelten Edelstahl für kontaktlose Bauteile und vereinfachen die Konstruktion, um die spätere Demontage und das Recycling zu erleichtern.

Die Marktsegmentierung hat zu einer Diversifizierung der Geräte geführt. Kompakte Geräte für Kleinunternehmer benötigen weniger als einen Quadratmeter Stellfläche und decken dennoch den gesamten Prozess von der Pasteurisierung bis zum Rühren ab. Hochwertige Flagship-Stores hingegen setzen auf individuell gestaltete Vitrinen, die durch Beleuchtung und Styling ein immersives Erlebnis schaffen. Auch der Aufstieg von Mini-Geräten für den Heimgebrauch verdient Beachtung; diese Geräte vereinfachen die Bedienung und bieten gleichzeitig die grundlegende Temperaturregelungstechnologie, sodass Verbraucher Gelato in Profiqualität zu Hause herstellen können.

Die Kühlvitrinen von Nenwell Gelato basieren seit jeher auf den beiden Kernprinzipien „gleichbleibende Qualität“ und „Effizienzsteigerung“. Von intelligenten Produktionslinien bis hin zu kontinuierlicher technologischer Innovation schaffen sie stetig Mehrwert.

Veröffentlichungsdatum: 17.09.2025 Aufrufe: