W branży detalicznej napojów poziom hałasu jednodrzwiowej pionowej szafy chłodniczej serii LSC ewoluował z „parametru drugorzędnego” do kluczowego wskaźnika wpływającego na decyzje zakupowe. Według raportu branżowego z 2025 roku, średnia wartość hałasu na rynku zamrażarek komercyjnych spadła z45 decybeli pięć lat temu do 38decybeli. 72% klientów sklepów spożywczych i lokali gastronomicznych jako priorytet podaje cichą pracę urządzenia.

Limity hałasu dla urządzeń chłodniczych:

| Całkowita objętość nominalna / l | Limit hałasu lodówek i zamrażarek z chłodzeniem bezpośrednim / dB(A) | Limit hałasu lodówek i chłodziarko-zamrażarek z funkcją bezszronową / dB(A) | Limit hałasu zamrażarek / dB(A) |

|---|---|---|---|

| ≤300 | 45 | 47 | 47 |

| >300 | 48 | 52 |

Podwójne siły napędowe, polityka i technologia, przyspieszyły cichą modernizację. Z jednej strony, nowe normy krajowe zaostrzyły limity hałasu dla komercyjnych urządzeń chłodniczych, wyraźnie stanowiąc, że hałas pracy jednodrzwiowych pionowych szaf chłodniczych na napoje powinien być ograniczony do 42 decybeli. Z drugiej strony, popularyzacja technologii zmiennej częstotliwości i inteligentnych struktur redukcji hałasu stale obniżała próg kosztów urządzeń o niskim poziomie hałasu. Firma Nenwell ustanowiła 38 decybeli standardem dla swoich podstawowych urządzeń, a niektóre modele z wyższej półki osiągają nawet „biblioteczny” poziom ciszy 35 decybeli. Seria LSC jest reprezentatywnym produktem, który zrodził się z tego trendu.

I. Wielowymiarowe zagrożenia hałasem w pionowych szafach chłodniczych

Negatywny wpływ hałasu na scenariusze komercyjne znacznie przekracza „dyskomfort słuchowy” i stał się nie do pominięcia kosztem operacyjnym. Z perspektywy doświadczeń klientów, badanie przeprowadzone w sklepie spożywczym pokazuje, że gdy hałas z chłodziarki przekracza 40 decybeli, średni czas przebywania klienta w sklepie skraca się o 23%, a wskaźnik ponownego zakupu spada o…15%Ciągłe brzęczenie może wywołać podświadomą drażliwość, zwłaszcza w butikowych sklepach detalicznych, które kładą nacisk na doświadczenie.

W przypadku pracowników, zagrożenia zdrowotne związane z długotrwałym narażeniem na hałas zasługują na większą uwagę. Badania Światowej Organizacji Zdrowia (WHO) pokazują, że długotrwałe narażenie na hałas powyżej 45 decybeli może prowadzić do problemów, takich jak podwyższony próg słyszenia i nieuwaga. Pracownicy sklepów spożywczych są narażeni na hałas generowany przez chłodziarki przez ponad 8 godzin dziennie. Jeśli sprzęt nie jest dźwiękoszczelny, prawdopodobieństwo uszkodzenia słuchu w miejscu pracy jest trzykrotnie wyższe niż w populacji ogólnej.

Hałas może również służyć jako „wczesny sygnał ostrzegawczy” o awariach sprzętu. Hałas normalnie działającej szafy chłodniczej charakteryzuje się stabilnymi dźwiękami o niskiej częstotliwości. Jeśli nagle pojawią się ostre, nietypowe dźwięki lub przerywane ryki, często wskazuje to na problemy, takie jak zacięcie cylindra sprężarki lub zużycie łożysk wentylatora. Dane z sieci gastronomicznej pokazują, że 80% awarii szaf chłodniczych jest poprzedzonych nietypowym hałasem, a roczne straty z tytułu psucia się napojów z powodu ignorowania sygnałów dźwiękowych sięgają dziesiątek tysięcy juanów.

II. Śledzenie źródła: pięć głównych źródeł hałasu w pionowych szafach chłodniczych

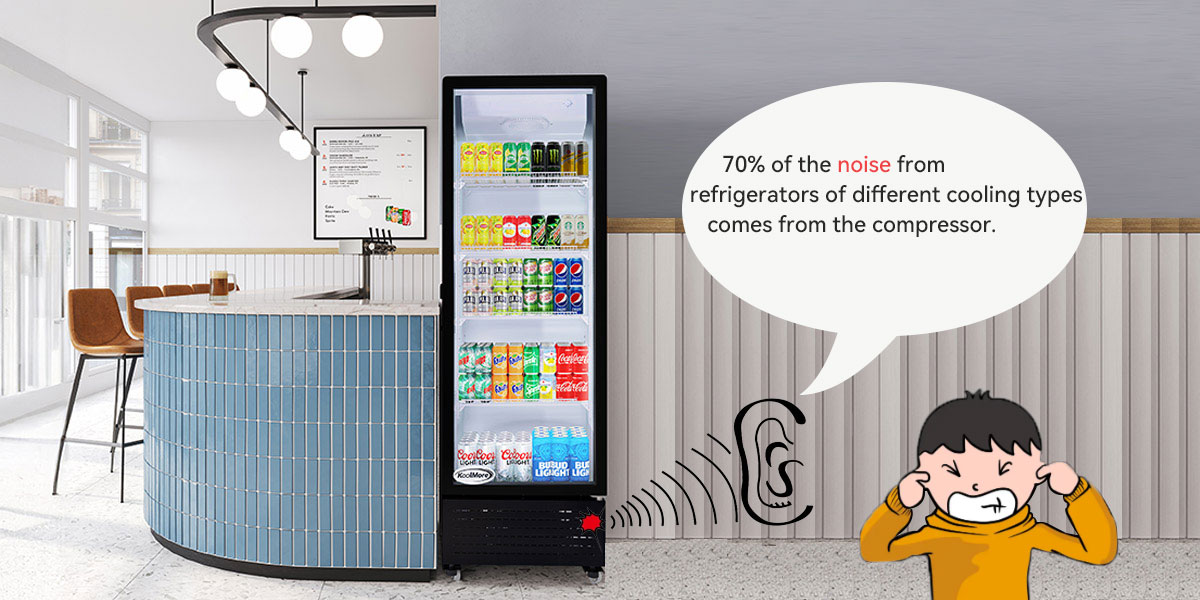

1. Kompresor: „Główny czynnik” przyczyniający się do szumu

Sprężarka, będąca „sercem” układu chłodniczego, generuje ponad 70% hałasu generowanego przez urządzenia. Podczas uruchamiania i zatrzymywania sprężarki o stałej częstotliwości, mechaniczne uderzenia między tłokiem a cylindrem generują natychmiastowy, wysoki poziom hałasu. Nawet podczas stabilnej pracy, hałas elektromagnetyczny i przenoszenie drgań silnika powodują ciągłe zakłócenia. Jeśli sprężarka nie zostanie wyposażona w amortyzację podczas montażu, drgania będą wzmacniane w obudowie, powodując „rezonansowy ryk”.

2. Wentylatory i kanały powietrzne: pomijane źródła hałasu aerodynamicznego

Praca wentylatorów w pionowych szafach chłodniczych chłodzonych powietrzem generuje dwa rodzaje hałasu: wirowy, generowany przez łopatki przecinające powietrze, oraz turbulentny, generowany przez tarcie między strumieniem powietrza a ściankami kanału powietrznego. Eksperymenty przeprowadzone przez Uniwersytet Jiao Tong w Szanghaju wykazały, że nieprawidłowo zaprojektowana szczelina między końcówką łopatki wentylatora a kanałem powietrznym powoduje cofanie się powietrza, zwiększając moc akustyczną hałasu o 15%. Po optymalizacji, hałas w określonych punktach pomiarowych można zmniejszyć o 5,79 decybeli. Trójwymiarowy kanał cyrkulacji powietrza zastosowany w serii LSC jest konstrukcją zoptymalizowaną pod kątem tego problemu.

3. Przepływ czynnika chłodniczego: „Nienormalne dźwięki” sprzyjające błędnej ocenie

Gdy czynnik chłodniczy krąży w rurociągu, a promień gięcia rurociągu jest zbyt mały lub zablokowany, będzie on wydawał „bulgoczący” dźwięk przepływu. Ten hałas jest szczególnie słyszalny na początkowym etapie uruchamiania urządzenia i często jest błędnie interpretowany przez użytkowników jako usterka. Ponadto, nieprawidłowe ciśnienie czynnika chłodniczego może powodować drgania rurociągu, rezonans z obudową i generować hałas o niskiej częstotliwości.

4. Struktura obudowy: „komora rezonansowa”, która wzmacnia hałas

Jeśli obudowa jest wykonana z materiałów o niskiej wytrzymałości, takich jak cienkie blachy stalowe, drgania sprężarki i wentylatora wzbudzą rezonans obudowy, wzmacniając hałas 2-3-krotnie. W niektórych produktach, z powodu luźnego mocowania rurociągu, rurociąg uderza o obudowę podczas pracy, wydając przerywane odgłosy „stukania”. Chociaż poziom decybeli tego hałasu nie jest wysoki, jego szorstkość znacznie przewyższa dźwięk płynnej pracy.

5. Instalacja i środowisko: czynniki hałasu po instalacji

Nierówna podłoga jest najczęstszym źródłem hałasu po instalacji. Ustawienie szafki chłodniczej pod kątem powoduje nierównomierne obciążenie podstawy sprężarki, co nasila drgania. Jeśli szafa zostanie umieszczona blisko ścian lub innych urządzeń, hałas będzie się nakładał poprzez przewodnictwo i odbicie, co spowoduje, że zmierzona wartość będzie o 3-5 decybeli wyższa niż w standardowym otoczeniu. Ponadto, umieszczenie przedmiotów na górze tworzy „rezonator”, który przekształca drgania urządzenia w wyraźne, nietypowe dźwięki.

III. Redukcja szumów w pełnym łańcuchu: Systemowe rozwiązania od projektu do użytkowania

1. Cicha konstrukcja głównych komponentów

Wybórkompresor jest podstawą hałasuRedukcja. Jeśli seria LSC wykorzystuje sprężarkę o zmiennej częstotliwości, można uniknąć częstych uruchomień i zatrzymań poprzez regulację prędkości obrotowej, co pozwala na redukcję hałasu roboczego.8-10decybeli. W połączeniu z dolnymi podkładkami amortyzującymi i wspornikami wiszącymi może zmniejszyć90%przenoszenia drgań. Wentylator powinien być cichy i mieć zoptymalizowaną krzywiznę łopatek, a odstęp między nimi powinien być regulowany z dokładnością do 0,5 milimetra. Jednocześnie, dzięki inteligentnemu systemowi kontroli prędkości, prędkość obrotowa może być automatycznie zmniejszana w nocy.

2. Optymalizacja akustyczna szaf i kanałów wentylacyjnych

Wewnątrz obudowy należy zainstalować pochłaniające dźwięk wnęki w kształcie plastra miodu oraz bawełnę izolującą akustycznie o dużej gęstości. Taka konstrukcja może pochłaniać ponad30% of hałas mechanicznyKomora sprężarki wykorzystuje wielokomorową konstrukcję dźwiękochłonną, a jej otwarcie może być automatycznie sterowane w zależności od poziomu hałasu poprzez regulowane otwory dźwiękochłonne, co równoważy redukcję hałasu i efektywność odprowadzania ciepła. Drzwi z hartowanego szkła z powłoką przeciwmgielną w serii LSC nie tylko poprawiają efekt wizualny, ale ich struktura warstwowa może również blokować rozprzestrzenianie się hałasu wewnątrz urządzenia na zewnątrz.

3. Standaryzowane procesy instalacji i debugowania

Podczas montażu należy użyć poziomicy do wypoziomowania szafy, aby zapewnić równomierne rozłożenie siły na wszystkich czterech narożnikach. W razie potrzeby do podstawy należy dodać gumowe podkładki amortyzujące. Należy zachować odległość 10-15 centymetrów między szafą a ścianą, aby uniknąć odbicia dźwięku. W przypadku montażu na powierzchniach łatwo rezonujących, takich jak podłogi drewniane, można zastosować podkładki dźwiękochłonne, aby ograniczyć przenoszenie drgań. Podczas fazy debugowania należy sprawdzić mocowanie rurociągów i dodać gumowe tuleje amortyzujące do luźnych elementów.

4. Techniki kontroli hałasu w codziennej konserwacji

Łopatki wentylatora należy czyścić co tydzień, aby zapobiec zaburzeniom równowagi dynamicznej spowodowanym gromadzeniem się kurzu. Nagromadzenie 1 grama kurzu na łopatkach może zwiększyć hałas o 3 decybele. Elementy mocujące sprężarki należy sprawdzać co miesiąc, a luźne śruby dokręcać regularnie. Łożyska wentylatora należy smarować co kwartał, aby zmniejszyć hałas tarcia. W przypadku wykrycia nietypowych dźwięków „bulgotania”, należy niezwłocznie zbadać wyciek czynnika chłodniczego lub zatkanie rurociągu, aby zapobiec pogorszeniu się problemu.

5. Dynamiczna redukcja hałasu w systemach inteligentnych

Modele z wyższej półki mogą być wyposażone w czujniki dźwięku i inteligentne systemy sterowania, które monitorują poziom hałasu w czasie rzeczywistym. Gdy poziom hałasu przekroczy 38 decybeli, system automatycznie zmniejsza prędkość obrotową sprężarki lub dostosowuje bieg wentylatora. Jeśli seria LSC posiada tryb nocnego oszczędzania energii, zakres regulacji temperatury można rozszerzyć poza godzinami pracy, zmniejszając obciążenie robocze urządzenia i tym samym poziom hałasu o 5-6 decybeli.

Czas publikacji: 28.09.2025 Wyświetlenia: