Na cultura culinaria italiana, o xeado non é só unha sobremesa, senón unha arte da vida que integra artesanía e tecnoloxía. En comparación co xeado americano, as súas características de contido en graxa láctea inferior ao 8 % e contido en aire de só o 25 %-40 % crean unha textura rica e densa única, con cada bocado concentrando o sabor auténtico dos ingredientes. A consecución desta calidade non só depende da selección de ingredientes frescos e naturais, senón aínda máis do control preciso dos equipos profesionais. Este artigo analizará sistematicamente os detalles técnicos básicos, os procedementos operativos estandarizados, as consideracións clave e as últimas tendencias de desenvolvemento da industria das vitrinas de xeado ao estilo italiano.

Configuración principal e detalles técnicos das vitrinas expositoras de xeados de estilo italiano

O deseño técnico deExpositores de xeadosafecta directamente á estabilidade do sabor e ao efecto de visualización dos produtos. En termos de temperatura, os equipos profesionais deben manter un rango de control de temperatura preciso de -12 °C a -18 °C. Este intervalo de temperatura impide eficazmente a formación de cristais de xeo excesivamente grandes, ao tempo que preserva a textura suave e fácil de coller do xeado. A diferenza dos frigoríficos comúns, os modelos de gama alta como a serie Ready de Carpigiani adoptan un sistema de control de temperatura independente con dobre compresor, que permite un axuste preciso por grao Celsius para garantir que o xeado de diferentes sabores (por exemplo, a base de lácteos e a base de froitas) manteña unhas condicións óptimas.

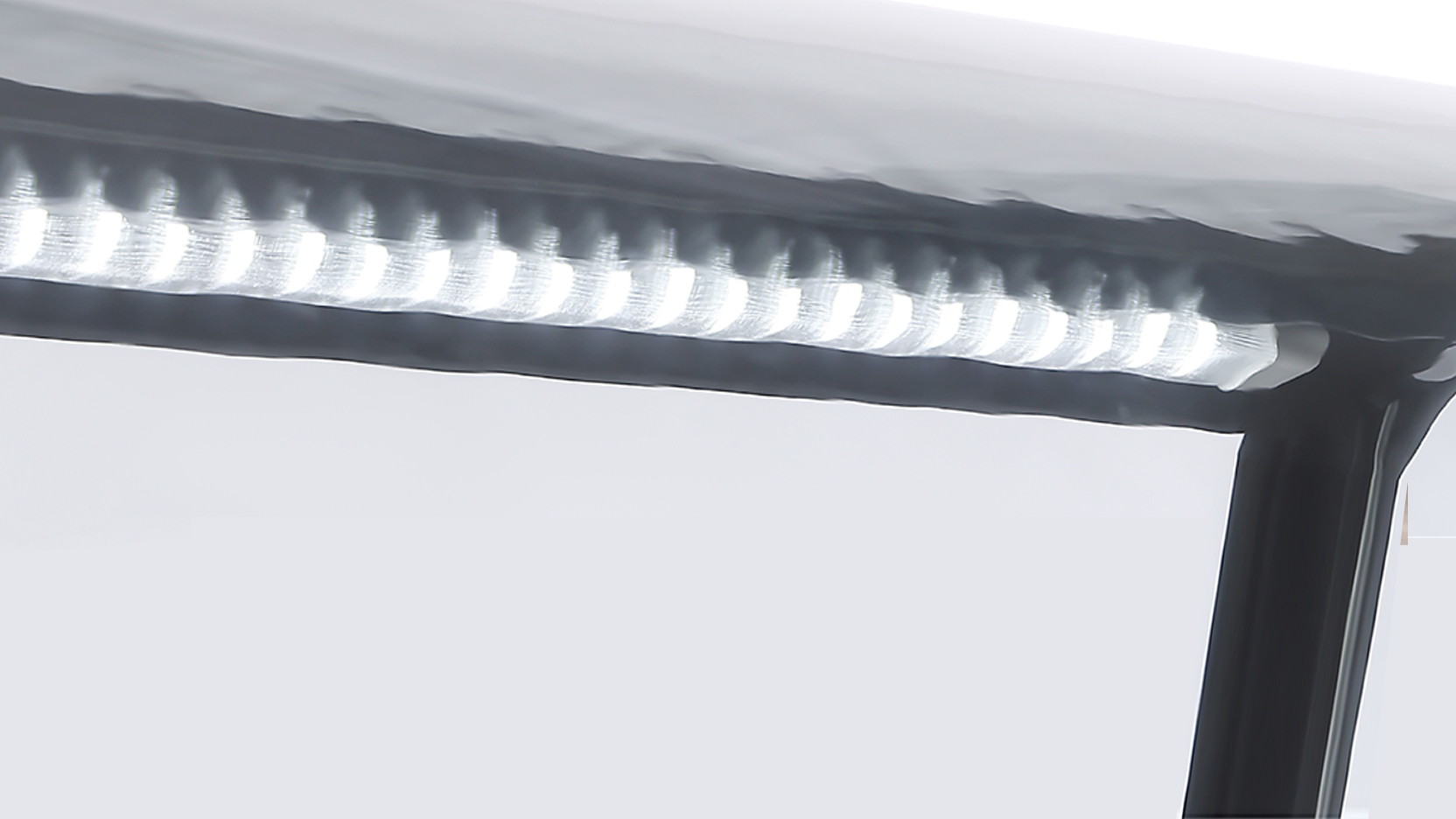

En canto á selección de materiais, os revestimentos interiores de aceiro inoxidable 304 de calidade alimentaria son o estándar da industria, xa que ofrecen unha resistencia á corrosión moi superior e unha condutividade térmica uniforme en comparación co aceiro común, ao tempo que facilitan a limpeza e desinfección diarias. As portas dos armarios expositores adoitan empregar vidro antivaho oco de tres capas, que elimina a condensación mediante os cables de calefacción eléctrica incorporados. Combinados con sistemas de iluminación lateral LED, mostran claramente a cor natural do xeado. Algúns modelos tamén están equipados con bandexas expositoras con ángulos de inclinación axustables, que non só melloran a estratificación visual, senón que tamén se aliñan coas posturas ergonómicas de recollida.

Os equipos modernos de armarios de refrixeración integraron tecnoloxía intelixente de IoT. Despois de equipalos con módulos de IoT, os dispositivos de marcas como Nenwell poden lograr unha monitorización remota as 24 horas do estado de funcionamento, alarmas de fallo automáticas e análise de datos de consumo de enerxía. O sistema TEOREMA de Carpigiani permite ademais a visualización en tempo real de parámetros como a temperatura do equipo e o tempo de funcionamento a través dunha aplicación móbil, admite o arranque/parada remotos e o axuste de parámetros, o que mellora considerablemente a eficiencia operativa da tenda. O deseño de aforro de enerxía é igualmente crucial; os equipos de novo tipo adoptan compresores inversores e tecnoloxía de illamento de escuma engrosada, o que reduce o consumo de enerxía entre un 20 % e un 30 % en comparación cos modelos tradicionais.

A selección da capacidade do equipo debe axustarse ao fluxo de clientes da tenda: as pequenas tendas de sobremesas poden optar por modelos de mostrador con capacidade de 6 a 9 bandexas, mentres que os grandes supermercados ou as tendas insignia son axeitados para expositores verticais con capacidade de 12 a 18 bandexas. Os modelos profesionais adoitan contar cunha función de desconxelación automática, que se pode activar automaticamente durante o horario non comercial pola noite, evitando as flutuacións de temperatura e a perda de produto causada pola desconxelación manual. Algúns equipos de gama alta tamén están equipados cun sistema de refrixeración traseiro, que inxecta automaticamente capacidade de refrixeración cando se colle o produto, garantindo que cada bóla de xeado manteña unha viscosidade constante.

Guía de operación de equipos e procesos de produción estandarizados para xeado

A produción de xeado é un experimento científico preciso, onde cada paso, dende a mestura dos ingredientes ata a forma final, require unha coordinación perfecta entre o equipo e a artesanía. Na fase de preparación dos ingredientes, as proporcións da receita deben seguirse estritamente. A base de leite clásica consiste normalmente en leite fresco (80 %), nata lixeira (10 %), azucre branco (8 %) e xemas de ovo (2 %), cun contido de graxa láctea controlado entre o 5 % e o 8 %. Para as variedades a base de froitas, débense seleccionar froitas de tempada maduras, pelar e quitarlles o corazón e logo esmagar directamente, evitando engadir auga adicional para diluír o sabor.

A pasteurización é un paso fundamental para garantir a seguridade e a textura dos alimentos. Os conxeladores por lotes profesionais como o Ready 6/9 de Carpigiani ofrecen dous modos de pasteurización: pasteurización a baixa temperatura (65 °C durante 30 minutos) ou pasteurización a alta temperatura (85 °C durante 15 segundos). Durante o funcionamento, os ingredientes mesturados vértense no cilindro da máquina e, despois de iniciar o programa de pasteurización, o equipo quenta uniformemente a mestura mediante un axitador en espiral mentres monitoriza a temperatura en tempo real. Ao finalizar a pasteurización, a máquina pasa automaticamente a unha fase de arrefriamento rápido, baixando a temperatura da mestura por debaixo dos 4 °C. Este proceso minimiza o crecemento bacteriano ao tempo que promove a disposición estable das moléculas de graxa.

A fase de envellecemento require equipos de refrixeración especializados para manter un ambiente de 4 °C ± 1 °C, onde a mestura pasteurizada se deixa repousar durante 4-16 horas. Aínda que aparentemente sinxelo, este paso permite que as proteínas se hidraten completamente e que as partículas de graxa se reordenen, sentando as bases para a posterior batida. Os equipos integrados modernos, como a serie Ready, poden completar directamente todo o proceso, desde a pasteurización ata o envellecemento, sen transferir os recipientes, o que reduce os riscos de contaminación e aforra tempo operativo.

A batida é o paso fundamental que determina a textura do xeado, onde o rendemento do conxelador por lotes é crucial. Despois de arrincar o equipo, o refrixerante nas paredes do cilindro arrefría rapidamente a mestura, mentres que o axitador xira a unha velocidade baixa de 30-40 revolucións por minuto, incorporando lentamente aire e formando finos cristais de xeo. O sistema Hard-O-Tronic® de Carpigiani mostra os parámetros de viscosidade en tempo real a través dunha pantalla LCD, o que permite aos operadores axustar a intensidade da batida usando as frechas arriba/abaixo para garantir que o contido de aire se estabilice entre o 25 % e o 30 %. O proceso de batida conclúe cando o produto alcanza entre -5 °C e -8 °C e adquire unha consistencia similar a unha pomada.

A transferencia do produto acabado debe seguir o principio de "rápido e constante": usar espátulas esterilizadas para transferir rapidamente o xeado ás vitrinas, evitando o aumento de temperatura que provoca cristais de xeo grosos. Cada bandexa debe encherse ata un máximo do 80 % da súa capacidade; a superficie debe alisarse e as paredes da bandexa deben golpearse para liberar burbullas de aire e, a continuación, cubrirse con película plástica de calidade alimentaria para illar o aire. Despois da activación, as vitrinas requiren 30 minutos de repouso para estabilizar a temperatura. As recargas iniciais deben usar o método de "adición en capas" para evitar que a mestura de produtos novos e antigos afecte ao sabor. Antes de pechar cada día, a superficie debe alisarse cun raspador especializado para formar unha capa seladora que evite a perda de humidade.

Consideracións clave para o mantemento de equipos e a seguridade na produción

A vida útil dos equipos profesionais está directamente relacionada coa frecuencia de mantemento, e o establecemento dun sistema de mantemento científico pode reducir eficazmente as taxas de fallo e os custos operativos. A limpeza diaria é un requisito básico: despois do horario laboral, débense retirar todas as bandexas de mestura e limpar o revestimento interior e o vidro de visualización con deterxente neutro, prestando especial atención á limpeza de polpa de froita residual ou migallas de froitos secos nos ocos das esquinas. Os raspadores de mestura de material POM deben desmontarse para a súa limpeza e comprobarse se hai desgaste ou deformación para garantir unha mestura uniforme.

Débese realizar un mantemento semanal exhaustivo, incluíndo a inspección da integridade das tiras de selado, a limpeza do filtro do radiador do condensador e a calibración dos sensores de temperatura. Para os equipos con funcións de autolimpeza, os deterxentes deben substituírse regularmente segundo o manual para garantir a eficacia da esterilización. Como compoñente central, o compresor debe ter o seu son de funcionamento revisado mensualmente para garantir a normalidade; durante os veráns de altas temperaturas, débese garantir unha ventilación axeitada arredor do equipo para evitar que as temperaturas ambiente superiores a 35 °C afecten á eficiencia da refrixeración.

Un almacenamento inadecuado de materias primas afecta directamente á calidade do produto e á vida útil do equipo. As froitas frescas deben refrixerarse e consumirse en 48 horas; a nata, unha vez aberta, debe selarse e refrixerarse, e o seu uso debe completarse en 3 días. Os azucres e os ingredientes en po deben almacenarse en recipientes selados en zonas secas para evitar a absorción de humidade e a formación de apelmazamentos, que poderían bloquear as entradas de alimentación do equipo. Débese prestar especial atención a evitar a colocación a longo prazo de ingredientes que conteñan alcol ou alta acidez en vitrinas, xa que estas substancias poden corroer o revestimento interior de aceiro inoxidable e afectar o rendemento da refrixeración.

Non se pode pasar por alto a seguridade operativa: durante o funcionamento do equipo, as aberturas de ventilación deben permanecer libres e está prohibido colocar residuos enriba da máquina. Antes da limpeza ou o mantemento, débese desconectar a fonte de alimentación e as operacións só deben continuar despois de que o cilindro de mestura estea completamente desconxelado. Os equipos de marcas como Carpigiani están deseñados con protección de esquinas redondeadas e botóns de parada de emerxencia, o que reduce eficazmente o risco de accidentes operativos. Os operadores deben recibir formación regular sobre hixiene e aplicar estritamente os procedementos de lavado e desinfección das mans para evitar o contacto directo cos produtos con mans espidas.

Débense dominar as habilidades básicas de resolución de problemas: se as temperaturas das vitrinas flutúan excesivamente, comprobe se hai tiras de selado envellecidas ou bisagras das portas soltas; unha batida débil nos conxeladores por lotes pode ser o resultado de raspadores desgastados ou correas de motor soltas; a textura grosa do produto adoita estar causada por un tempo de envellecemento insuficiente ou temperaturas de batida excesivas. Establecer un rexistro de funcionamento do equipo para rexistrar as curvas de temperatura diarias e os datos de produción axuda a detectar anomalías a tempo e a dar avisos temperáns.

Tendencias técnicas e direccións de innovación na industria

As tendencias de consumo saudable están a impulsar o desenvolvemento dos equipos de xeado cara a unha maior precisión e versatilidade. A crecente demanda de produtos baixos en azucre e graxa está a impulsar as actualizacións dos equipos; os conxeladores por lotes de nova xeración poden axustar as velocidades de axitación e as curvas de temperatura para manter unha textura óptima e reducir o contido de azucre.

A intelixencia é unha tendencia de desenvolvemento irreversible. Os equipos de última xeración integran algoritmos de IA para axustar automaticamente a intensidade de axitación e a capacidade de refrixeración en función das fórmulas dos ingredientes. O modelo 243 T SP de Carpigiani conta con 8 programas automáticos que abarcan diferentes categorías, como as de base de leite e os sorbetes de froitas, e mesmo pode producir con precisión bolos de xeado con formas. Os sistemas de diagnóstico remoto reduciron o tempo de resposta do servizo posvenda das tradicionais 24 horas a menos de 4 horas, o que minimiza significativamente as perdas por tempo de inactividade.

O concepto de desenvolvemento sostible impulsou o deseño de equipos ecolóxicos. As grandes marcas adoptaron refrixerantes respectuosos co medio ambiente e compresores eficientes enerxeticamente, e algúns modelos reducen aínda máis a pegada de carbono mediante sistemas de subministración de enerxía asistida por enerxía solar. Os materiais dos equipos tamén están a avanzar cara á reciclabilidade; empresas como Carpigiani comezaron a usar aceiro inoxidable reciclado para compoñentes sen contacto, á vez que simplifican o deseño estrutural para facilitar o posterior desmontaxe e reciclaxe.

A segmentación do mercado levou á diversificación dos equipos. Os equipos compactos para pequenos emprendedores ocupan menos dun metro cadrado, pero completan todo o proceso, desde a pasteurización ata o batido. As tendas insignia de gama alta, pola contra, prefiren vitrinas personalizadas que crean experiencias inmersivas con iluminación e estilo. O auxe dos minimodelos para uso doméstico tamén merece atención; estes dispositivos simplifican os procedementos operativos ao mesmo tempo que manteñen a tecnoloxía de control da temperatura central, o que permite aos consumidores elaborar xeado de calidade profesional na casa.

As vitrinas expositoras de xeados Nenwell sempre se centraron nos dous principios básicos de "calidade estable" e "mellora da eficiencia". Desde as liñas de produción intelixentes ata a innovación tecnolóxica continua, nunca deixan de crear valor.

Data de publicación: 17 de setembro de 2025 Visualizacións: