Na cultura culinária italiana, o gelato não é apenas uma sobremesa, mas uma arte que integra habilidade e tecnologia. Comparado ao sorvete americano, suas características, como o teor de gordura do leite inferior a 8% e o teor de ar de apenas 25% a 40%, criam uma textura única, rica e densa, onde cada mordida concentra o sabor autêntico dos ingredientes. A obtenção de tal qualidade depende não apenas da seleção de ingredientes frescos e naturais, mas principalmente do controle preciso de equipamentos profissionais. Este artigo analisará sistematicamente os principais detalhes técnicos, procedimentos operacionais padronizados, considerações importantes e as últimas tendências de desenvolvimento da indústria de vitrines de sorvete ao estilo italiano.

Configuração principal e detalhes técnicos de vitrines expositoras de sorvete ao estilo italiano.

O projeto técnico devitrines de gelatoA estabilidade do sabor e a apresentação dos produtos são diretamente afetadas. Em termos de temperatura, os equipamentos profissionais devem manter uma faixa de controle precisa de -12 °C a -18 °C. Esse intervalo de temperatura impede a formação de cristais de gelo excessivamente grandes, preservando a textura macia e fácil de servir do gelato. Ao contrário dos refrigeradores comuns, os modelos de alta qualidade, como a série Ready da Carpigiani, adotam um sistema de controle de temperatura independente com compressor duplo, permitindo um ajuste preciso por grau Celsius para garantir que o gelato de diferentes sabores (por exemplo, à base de leite e à base de frutas) mantenha a condição ideal.

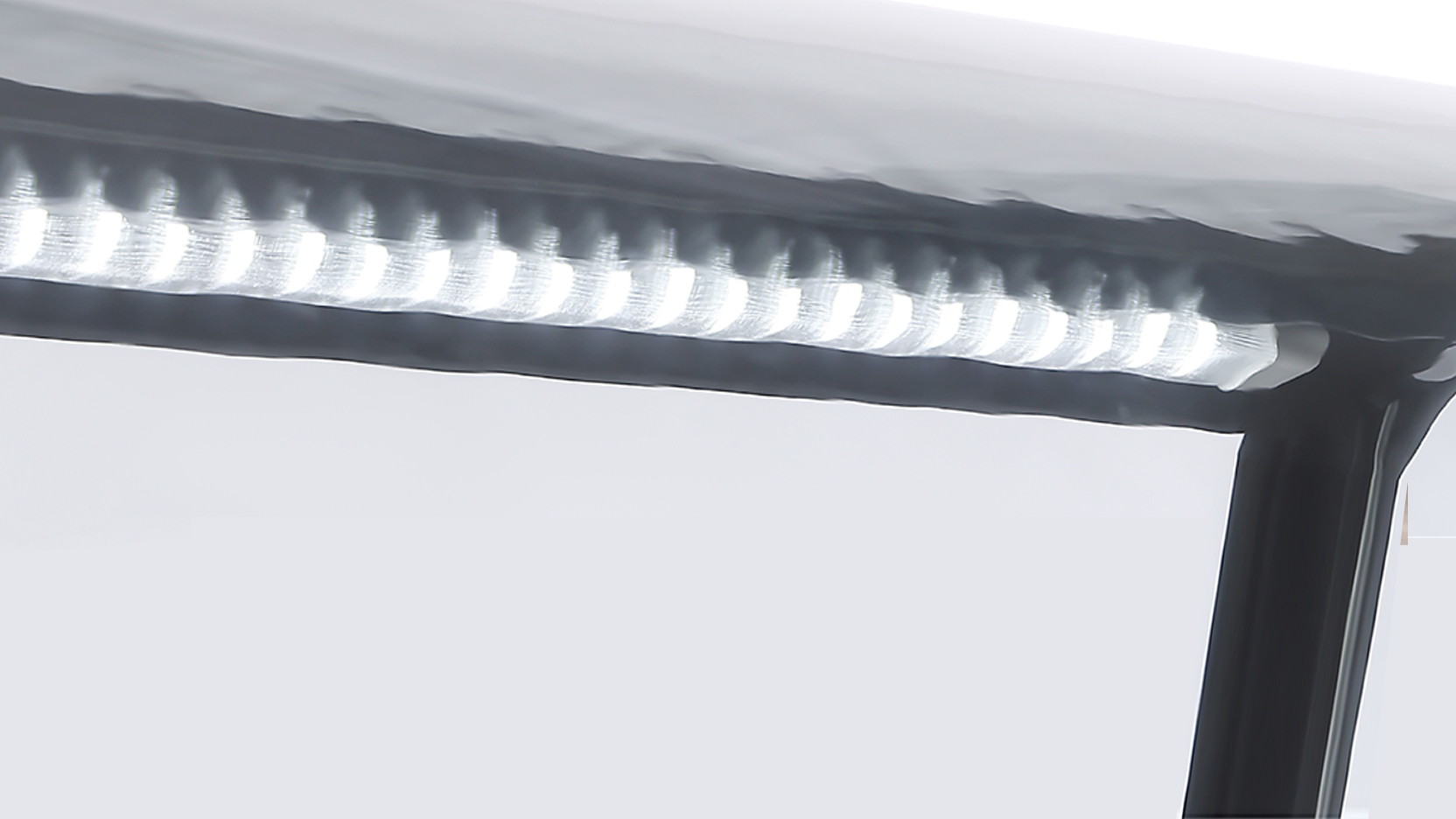

Em termos de seleção de materiais, os revestimentos internos em aço inoxidável 304 de qualidade alimentar são o padrão da indústria, oferecendo resistência à corrosão muito superior e condutividade térmica uniforme em comparação com o aço comum, além de facilitar a limpeza e desinfecção diárias. As portas dos expositores geralmente utilizam vidro triplo oco antiembaçante, que elimina a condensação por meio de fios de aquecimento elétrico embutidos. Combinadas com sistemas de iluminação lateral em LED, elas realçam a cor natural do gelato. Alguns modelos também são equipados com bandejas de exposição com ângulos de inclinação ajustáveis, que não apenas aprimoram a apresentação visual, mas também se alinham com posturas ergonômicas para servir o gelato.

Os modernos equipamentos de refrigeração para vitrines incorporam tecnologia inteligente de IoT. Após a instalação de módulos de IoT, dispositivos de marcas como a Nenwell permitem o monitoramento remoto 24 horas do status operacional, alarme automático de falhas e análise de dados de consumo de energia. O sistema TEOREMA da Carpigiani possibilita ainda a visualização em tempo real de parâmetros como temperatura e tempo de operação do equipamento por meio de um aplicativo móvel, suportando partida/parada remota e ajuste de parâmetros, o que melhora significativamente a eficiência operacional da loja. O design com foco em economia de energia é igualmente crucial; os equipamentos de nova geração adotam compressores inverter e tecnologia de isolamento com espuma espessa, reduzindo o consumo de energia em 20% a 30% em comparação com os modelos tradicionais.

A capacidade do equipamento deve ser escolhida de acordo com o fluxo de clientes na loja: pequenas docerias podem optar por modelos de balcão com capacidade para 6 a 9 cubas, enquanto grandes supermercados ou lojas conceito se beneficiam de vitrines verticais com capacidade para 12 a 18 cubas. Os modelos profissionais geralmente contam com função de descongelamento automático, que pode ser ativada durante a noite, fora do horário comercial, evitando flutuações de temperatura e perda de produto causadas pelo descongelamento manual. Alguns equipamentos de ponta também possuem um sistema de refrigeração traseiro, que injeta automaticamente fluido refrigerante no momento em que o gelato é servido, garantindo que cada porção mantenha a viscosidade ideal.

Processo de produção padronizado e guia de operação de equipamentos para gelato

A produção de gelato é um experimento científico preciso, onde cada etapa, da mistura dos ingredientes à modelagem final, exige perfeita coordenação entre equipamentos e habilidade. Na fase de preparação dos ingredientes, as proporções da receita devem ser rigorosamente seguidas. A base clássica de leite geralmente consiste em leite fresco (80%), creme de leite fresco (10%), açúcar branco (8%) e gemas de ovo (2%), com teor de gordura do leite controlado entre 5% e 8%. Para as variedades à base de frutas, devem ser selecionadas frutas maduras da estação, descascadas e sem caroço, e então trituradas diretamente, evitando a adição de água para não diluir o sabor.

A pasteurização é uma etapa crucial para garantir a segurança e a textura dos alimentos. Pasteurizadores profissionais, como o Ready 6/9 da Carpigiani, oferecem dois modos de pasteurização: pasteurização a baixa temperatura (65 °C por 30 minutos) ou pasteurização a alta temperatura (85 °C por 15 segundos). Durante a operação, os ingredientes misturados são despejados no cilindro da máquina e, após o início do programa de pasteurização, o equipamento aquece a mistura uniformemente por meio de um agitador espiral, monitorando a temperatura em tempo real. Ao término da pasteurização, a máquina passa automaticamente para uma fase de resfriamento rápido, reduzindo a temperatura da mistura para menos de 4 °C. Esse processo minimiza o crescimento bacteriano e promove a estabilidade das moléculas de gordura.

A etapa de maturação requer equipamentos de refrigeração especializados para manter um ambiente de 4 °C ± 1 °C, onde a mistura pasteurizada repousa por 4 a 16 horas. Embora aparentemente simples, essa etapa permite que as proteínas se hidratem completamente e as partículas de gordura se rearranjem, preparando o terreno para a homogeneização subsequente. Equipamentos integrados modernos, como a série Ready, podem realizar todo o processo, da pasteurização à maturação, sem a necessidade de transferência de recipientes, reduzindo os riscos de contaminação e economizando tempo operacional.

A agitação é a etapa fundamental que determina a textura do gelato, onde o desempenho da máquina de congelamento em lote é crucial. Após o acionamento do equipamento, o refrigerante nas paredes do cilindro resfria rapidamente a mistura, enquanto o agitador gira a uma baixa velocidade de 30 a 40 rotações por minuto, incorporando ar lentamente e formando finos cristais de gelo. O sistema Hard-O-Tronic® da Carpigiani exibe os parâmetros de viscosidade em tempo real por meio de uma tela LCD, permitindo que os operadores ajustem a intensidade da agitação usando setas para cima/para baixo para garantir que o teor de ar seja estabilizado entre 25% e 30%. O processo de agitação termina quando o produto atinge uma temperatura entre -5°C e -8°C e adquire uma consistência semelhante à de uma pomada.

A transferência do produto final deve seguir o princípio de "rapidamente e com firmeza": utilize espátulas esterilizadas para transferir o gelato rapidamente para as vitrines, evitando o aumento de temperatura que causa a formação de cristais de gelo grosseiros. Cada cuba deve ser preenchida até, no máximo, 80% da sua capacidade; a superfície deve ser alisada e as paredes da cuba devem ser levemente batidas para liberar as bolhas de ar, sendo então cobertas com filme plástico próprio para alimentos para isolar o ar. Após a ativação, as vitrines devem permanecer em repouso por 30 minutos para estabilizar a temperatura. Os reabastecimentos iniciais devem utilizar o método de "adição em camadas" para evitar a mistura de produtos novos e antigos, o que pode afetar o sabor. Antes de fechar a vitrine diariamente, a superfície deve ser alisada com um raspador específico para formar uma camada selante que impeça a perda de umidade.

Principais considerações para manutenção de equipamentos e segurança na produção

A vida útil de equipamentos profissionais está diretamente relacionada à frequência de manutenção, e o estabelecimento de um sistema de manutenção científica pode reduzir efetivamente as taxas de falha e os custos operacionais. A limpeza diária é um requisito básico: após o expediente, todas as bandejas de mistura devem ser removidas e o revestimento interno e o vidro de exibição devem ser limpos com detergente neutro, prestando especial atenção à limpeza de resíduos de polpa de frutas ou migalhas de nozes nos cantos e frestas. Os raspadores de mistura de material POM precisam ser desmontados para limpeza e verificados quanto a desgaste ou deformação para garantir uma mistura uniforme.

Deve ser realizada manutenção completa semanalmente, incluindo a inspeção da integridade das fitas de vedação, a limpeza do filtro do radiador do condensador e a calibração dos sensores de temperatura. Para equipamentos com função de autolimpeza, os detergentes devem ser substituídos regularmente, conforme o manual, para garantir a eficácia da esterilização. Como componente principal, o compressor deve ter seu ruído de funcionamento verificado mensalmente para garantir a normalidade; durante o verão, com altas temperaturas, deve-se garantir ventilação adequada ao redor do equipamento para evitar que temperaturas ambientes acima de 35 °C afetem a eficiência da refrigeração.

O armazenamento inadequado de matérias-primas impacta diretamente a qualidade do produto e a vida útil do equipamento. Frutas frescas devem ser refrigeradas e consumidas em até 48 horas; cremes de leite abertos devem ser selados e refrigerados, com consumo em até 3 dias. Açúcares e ingredientes em pó precisam ser armazenados em recipientes hermeticamente fechados em locais secos para evitar a absorção de umidade e a formação de grumos, que podem obstruir as entradas de alimentação do equipamento. Deve-se ter especial atenção para evitar a exposição prolongada de ingredientes que contenham álcool ou alta acidez em vitrines refrigeradas, pois essas substâncias podem corroer o revestimento interno de aço inoxidável e afetar o desempenho da refrigeração.

A segurança operacional não pode ser negligenciada: durante o funcionamento do equipamento, as aberturas de ventilação devem permanecer desobstruídas e é proibido colocar detritos sobre a máquina. Antes da limpeza ou manutenção, a alimentação elétrica deve ser desligada e as operações só devem prosseguir após o completo descongelamento do cilindro de mistura. Equipamentos de marcas como a Carpigiani são projetados com proteção de cantos arredondados e botões de parada de emergência, reduzindo efetivamente o risco de acidentes operacionais. Os operadores devem receber treinamento regular em higiene e seguir rigorosamente os procedimentos de lavagem e desinfecção das mãos para evitar o contato direto com os produtos com as mãos desprotegidas.

É fundamental dominar habilidades básicas de resolução de problemas: se a temperatura da vitrine refrigerada oscilar excessivamente, verifique se as fitas de vedação estão desgastadas ou se as dobradiças da porta estão soltas; a baixa homogeneização em congeladores de lote pode ser causada por raspadores gastos ou correias do motor frouxas; a textura áspera do produto geralmente é causada por tempo de maturação insuficiente ou temperaturas de homogeneização excessivas. Manter um registro de operação do equipamento para anotar as curvas de temperatura diárias e os dados de produção auxilia na detecção oportuna de anormalidades e no alerta precoce.

Tendências técnicas e direções de inovação na indústria

As tendências de consumo saudável estão impulsionando o desenvolvimento de equipamentos para gelato, visando maior precisão e versatilidade. A crescente demanda por produtos com baixo teor de açúcar e gordura está estimulando a modernização dos equipamentos; as máquinas de gelato de nova geração podem ajustar a velocidade de agitação e as curvas de temperatura para manter a textura ideal, reduzindo o teor de açúcar.

A inteligência artificial é uma tendência de desenvolvimento irreversível. Os equipamentos de última geração integram algoritmos de IA para ajustar automaticamente a intensidade da agitação e a capacidade de refrigeração com base nas fórmulas dos ingredientes. O modelo 243 T SP da Carpigiani possui 8 programas automáticos que abrangem diferentes categorias, como sorvetes à base de leite e de frutas, e pode até mesmo produzir bolos de sorvete com formatos precisos. Os sistemas de diagnóstico remoto reduziram o tempo de resposta do serviço pós-venda das tradicionais 24 horas para menos de 4 horas, minimizando significativamente as perdas por inatividade.

O conceito de desenvolvimento sustentável impulsionou o design de equipamentos ecológicos. Grandes marcas adotaram refrigerantes ecologicamente corretos e compressores energeticamente eficientes, com alguns modelos reduzindo ainda mais a pegada de carbono por meio de sistemas de alimentação assistida por energia solar. Os materiais dos equipamentos também estão caminhando para a reciclagem; empresas como a Carpigiani começaram a usar aço inoxidável reciclado para componentes sem contato, ao mesmo tempo que simplificaram o design estrutural para facilitar a desmontagem e a reciclagem posteriores.

A segmentação de mercado levou à diversificação dos equipamentos. Equipamentos compactos para pequenos empreendedores ocupam menos de 1 metro quadrado, mas realizam todo o processo, da pasteurização à mistura. Lojas de alto padrão, por outro lado, priorizam vitrines personalizadas que criam experiências imersivas com iluminação e design. O surgimento de mini modelos para uso doméstico também merece atenção; esses aparelhos simplificam os procedimentos operacionais, mantendo a tecnologia essencial de controle de temperatura, permitindo que os consumidores façam gelato com qualidade profissional em casa.

As vitrines de gelato da Nenwell sempre se basearam em dois princípios fundamentais: “qualidade estável” e “melhoria da eficiência”. Das linhas de produção inteligentes à inovação tecnológica contínua, a empresa nunca deixa de gerar valor.

Data da publicação: 17/09/2025 Visualizações: