En la cultura culinaria italiana, el helado no es solo un postre, sino un arte de vivir que integra artesanía y tecnología. Comparado con el helado estadounidense, sus características, con un contenido de grasa láctea inferior al 8% y un contenido de aire de tan solo el 25%-40%, crean una textura única, rica y densa, donde cada bocado concentra el auténtico sabor de los ingredientes. Lograr esta calidad depende no solo de la selección de ingredientes frescos y naturales, sino aún más del control preciso de equipos profesionales. Este artículo analizará sistemáticamente los detalles técnicos fundamentales, los procedimientos operativos estandarizados, las consideraciones clave y las últimas tendencias en el desarrollo de la industria de las vitrinas de helado al estilo italiano.

Configuración básica y detalles técnicos de las vitrinas para helados de estilo italiano

El diseño técnico deVitrinas para heladosAfecta directamente la estabilidad del sabor y la presentación de los productos. En cuanto a la temperatura, los equipos profesionales deben mantener un rango preciso de control de -12 °C a -18 °C. Este intervalo de temperatura previene eficazmente la formación de cristales de hielo excesivamente grandes, a la vez que conserva la textura suave y fácil de servir del helado. A diferencia de los refrigeradores convencionales, los modelos de alta gama, como la serie Ready de Carpigiani, incorporan un sistema de control de temperatura independiente con doble compresor, que permite un ajuste preciso por grado Celsius para garantizar que el helado de diferentes sabores (por ejemplo, lácteos y frutas) se mantenga en óptimas condiciones.

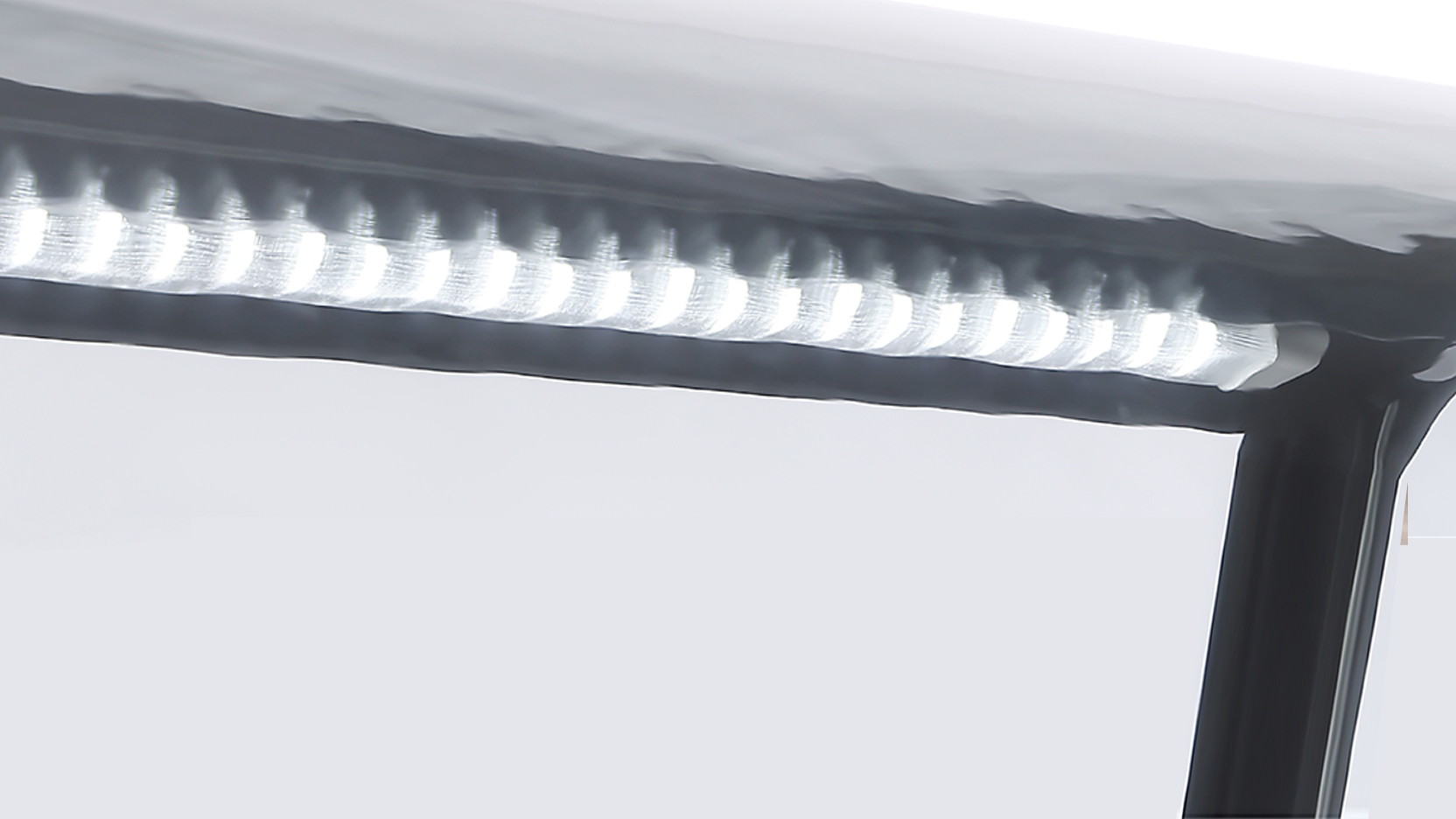

En cuanto a la selección de materiales, los revestimientos interiores de acero inoxidable 304 de grado alimenticio son el estándar de la industria, ofreciendo una resistencia a la corrosión muy superior y una conductividad térmica uniforme en comparación con el acero convencional, a la vez que facilitan la limpieza y desinfección diarias. Las puertas de las vitrinas suelen utilizar vidrio antivaho hueco de tres capas, que elimina la condensación mediante cables calefactores eléctricos integrados. Combinados con sistemas de iluminación lateral LED, resaltan claramente el color natural del Gelato. Algunos modelos también están equipados con bandejas de exhibición con ángulos de inclinación ajustables, que no solo mejoran la distribución visual, sino que también se adaptan a posturas ergonómicas para servir.

Los modernos equipos de refrigeración incorporan tecnología IoT inteligente. Tras equiparlos con módulos IoT, dispositivos de marcas como Nenwell pueden monitorizar remotamente el estado de funcionamiento las 24 horas, generar alarmas automáticas de fallos y analizar datos de consumo energético. El sistema TEOREMA de Carpigiani permite además la visualización en tiempo real de parámetros como la temperatura y el tiempo de funcionamiento del equipo mediante una aplicación móvil, además de permitir el arranque/parada remotos y el ajuste de parámetros, lo que mejora considerablemente la eficiencia operativa de la tienda. El diseño de ahorro energético es igualmente crucial; los nuevos equipos incorporan compresores inverter y tecnología de aislamiento de espuma espesa, lo que reduce el consumo energético entre un 20 % y un 30 % en comparación con los modelos tradicionales.

La selección de la capacidad del equipo debe ajustarse al flujo de clientes: las pequeñas pastelerías pueden optar por modelos de mostrador con capacidad para 6-9 bandejas, mientras que los grandes supermercados o tiendas emblemáticas son más adecuados para vitrinas verticales con capacidad para 12-18 bandejas. Los modelos profesionales suelen contar con una función de descongelación automática, que se activa automáticamente durante las horas no laborables, evitando fluctuaciones de temperatura y pérdidas de producto causadas por la descongelación manual. Algunos equipos de alta gama también están equipados con un sistema de refrigeración trasera, que inyecta automáticamente capacidad de enfriamiento al servir el producto, garantizando que cada bola de Gelato mantenga una viscosidad constante.

Guía de operación de equipos y procesos de producción estandarizados para helados

La producción de helado es un experimento científico preciso, donde cada paso, desde la mezcla de ingredientes hasta el moldeado final, requiere una coordinación perfecta entre el equipo y la artesanía. En la etapa de preparación de los ingredientes, las proporciones de la receta deben respetarse estrictamente. La base láctea clásica suele consistir en leche fresca (80%), nata ligera (10%), azúcar blanco (8%) y yemas de huevo (2%), con un contenido de grasa láctea controlado entre el 5% y el 8%. Para las variedades a base de fruta, se deben seleccionar frutas maduras de temporada, pelarlas, descorazonarlas y triturarlas directamente, evitando añadir agua que diluya el sabor.

La pasteurización es un paso fundamental para garantizar la seguridad y la textura de los alimentos. Los mantecadores profesionales, como el Ready 6/9 de Carpigiani, ofrecen dos modos de pasteurización: a baja temperatura (65 °C durante 30 minutos) o a alta temperatura (85 °C durante 15 segundos). Durante el funcionamiento, los ingredientes mezclados se vierten en el cilindro de la máquina y, tras iniciar el programa de pasteurización, el equipo calienta la mezcla uniformemente mediante un agitador en espiral, monitorizando la temperatura en tiempo real. Al finalizar la pasteurización, la máquina pasa automáticamente a una fase de enfriamiento rápido, bajando la temperatura de la mezcla por debajo de los 4 °C. Este proceso minimiza el crecimiento bacteriano y promueve la distribución estable de las moléculas de grasa.

La etapa de maduración requiere equipos de refrigeración especializados para mantener una temperatura ambiente de 4 °C ±1 °C, donde la mezcla pasteurizada se deja reposar de 4 a 16 horas. Aunque aparentemente simple, este paso permite que las proteínas se hidraten completamente y que las partículas de grasa se reorganicen, sentando las bases para el batido posterior. Equipos integrados modernos como la serie Ready pueden completar directamente todo el proceso, desde la pasteurización hasta la maduración, sin necesidad de transferir contenedores, lo que reduce el riesgo de contaminación y ahorra tiempo operativo.

El batido es el paso fundamental que determina la textura del Gelato, donde el rendimiento del mantecador es crucial. Tras la puesta en marcha del equipo, el refrigerante en las paredes del cilindro enfría rápidamente la mezcla, mientras el agitador gira a baja velocidad de 30 a 40 revoluciones por minuto, incorporando aire lentamente y formando finos cristales de hielo. El sistema Hard-O-Tronic® de Carpigiani muestra los parámetros de viscosidad en tiempo real a través de una pantalla LCD, lo que permite a los operadores ajustar la intensidad del batido mediante las flechas arriba/abajo para asegurar que el contenido de aire se estabilice entre el 25 % y el 30 %. El proceso de batido finaliza cuando el producto alcanza una temperatura de entre -5 °C y -8 °C y adquiere una consistencia similar a la de un ungüento.

La transferencia del producto terminado debe seguir el principio de "rápido y constante": utilice espátulas esterilizadas para transferir rápidamente el Gelato a las vitrinas, evitando el aumento de temperatura que causa cristales de hielo gruesos. Cada bandeja debe llenarse hasta un máximo del 80 % de su capacidad; la superficie debe alisarse y las paredes deben golpearse para liberar las burbujas de aire, luego cubrirse con film transparente apto para alimentos para aislar el aire. Después de la activación, las vitrinas requieren 30 minutos de reposo para estabilizar la temperatura. Las primeras recargas deben realizarse mediante el método de "adición por capas" para evitar que la mezcla de productos nuevos y antiguos afecte el sabor. Antes de cerrar cada día, la superficie debe alisarse con una espátula especial para formar una capa de sellado que evite la pérdida de humedad.

Consideraciones clave para el mantenimiento de equipos y la seguridad de la producción

La vida útil de los equipos profesionales está directamente relacionada con la frecuencia de mantenimiento, y establecer un sistema de mantenimiento científico puede reducir eficazmente las tasas de fallos y los costes operativos. La limpieza diaria es fundamental: después del horario de trabajo, se deben retirar todas las bandejas de mezcla y limpiar el revestimiento interior y el cristal de la pantalla con detergente neutro, prestando especial atención a la limpieza de restos de pulpa de fruta o migajas de frutos secos en las esquinas. Los raspadores de mezcla de material POM deben desmontarse para su limpieza y revisarse para detectar desgaste o deformación, a fin de garantizar una mezcla uniforme.

Se debe realizar un mantenimiento exhaustivo semanal, que incluye la inspección de la integridad de las bandas de sellado, la limpieza del filtro del radiador del condensador y la calibración de los sensores de temperatura. En los equipos con función de autolimpieza, los detergentes deben reemplazarse periódicamente según el manual para garantizar la eficacia de la esterilización. Como componente principal, el compresor debe revisarse mensualmente para verificar su correcto funcionamiento. Durante los veranos con altas temperaturas, es necesario asegurar una ventilación adecuada alrededor del equipo para evitar que temperaturas ambiente superiores a 35 °C afecten la eficiencia de la refrigeración.

El almacenamiento inadecuado de las materias primas afecta directamente la calidad del producto y la vida útil del equipo. Las frutas frescas deben refrigerarse y consumirse en un plazo de 48 horas; la crema, una vez abierta, debe sellarse y refrigerarse, y consumirse en un plazo de 3 días. Los azúcares y los ingredientes en polvo deben almacenarse en recipientes herméticos en lugares secos para evitar la absorción de humedad y la formación de grumos, que podrían obstruir las entradas de alimentación del equipo. Se debe prestar especial atención a evitar la colocación prolongada de ingredientes que contengan alcohol o alta acidez en vitrinas, ya que estas sustancias pueden corroer el revestimiento interior de acero inoxidable y afectar el rendimiento de la refrigeración.

La seguridad operativa es fundamental: durante el funcionamiento del equipo, las aberturas de ventilación deben permanecer despejadas y está prohibido depositar residuos sobre la máquina. Antes de realizar tareas de limpieza o mantenimiento, se debe desconectar la alimentación eléctrica y solo se debe continuar con las operaciones después de que el cilindro mezclador esté completamente descongelado. Los equipos de marcas como Carpigiani están diseñados con protección de esquinas redondeadas y botones de parada de emergencia, lo que reduce eficazmente el riesgo de accidentes operativos. Los operadores deben recibir capacitación periódica en higiene y aplicar estrictamente los procedimientos de lavado y desinfección de manos para evitar el contacto directo con los productos con las manos descubiertas.

Se deben dominar las habilidades básicas de resolución de problemas: si la temperatura de la vitrina fluctúa excesivamente, revise si las tiras de sellado están desgastadas o si las bisagras de la puerta están sueltas; el batido deficiente en los mantecadores puede deberse a raspadores desgastados o correas del motor sueltas; la textura áspera del producto suele deberse a un tiempo de maduración insuficiente o a temperaturas de batido excesivas. Establecer un registro de operación del equipo para registrar las curvas diarias de temperatura y los datos de producción ayuda a detectar anomalías a tiempo y a generar alertas tempranas.

Tendencias técnicas y direcciones de innovación en la industria

Las tendencias de consumo saludable impulsan el desarrollo de equipos para helados hacia una mayor precisión y versatilidad. La creciente demanda de productos bajos en azúcar y grasa impulsa la modernización de los equipos; los mantecadores de nueva generación pueden ajustar la velocidad de agitación y las curvas de temperatura para mantener una textura óptima y reducir el contenido de azúcar.

La inteligencia artificial es una tendencia de desarrollo irreversible. Los equipos de última generación integran algoritmos de IA para ajustar automáticamente la intensidad de agitación y la capacidad de refrigeración según las fórmulas de los ingredientes. El modelo 243 T SP de Carpigiani cuenta con 8 programas automáticos que abarcan diferentes categorías, como helados a base de leche y sorbetes de frutas, e incluso puede producir pasteles de helado con formas precisas. Los sistemas de diagnóstico remoto han reducido el tiempo de respuesta del servicio posventa de las tradicionales 24 horas a 4 horas, minimizando significativamente las pérdidas por tiempo de inactividad.

El concepto de desarrollo sostenible ha impulsado el diseño de equipos ecológicos. Las principales marcas han adoptado refrigerantes ecológicos y compresores energéticamente eficientes, y algunos modelos reducen aún más la huella de carbono mediante sistemas de suministro de energía solar. Los materiales de los equipos también están avanzando hacia la reciclabilidad; empresas como Carpigiani han comenzado a utilizar acero inoxidable reciclado para componentes sin contacto, a la vez que simplifican el diseño estructural para facilitar su posterior desmontaje y reciclaje.

La segmentación del mercado ha propiciado la diversificación de equipos. Los equipos compactos para pequeños empresarios ocupan menos de un metro cuadrado, pero completan todo el proceso, desde la pasteurización hasta el batido. Las tiendas insignia de alta gama, por otro lado, prefieren vitrinas personalizadas que crean experiencias inmersivas con iluminación y estilo. El auge de los minimodelos domésticos también merece atención; estos dispositivos simplifican los procedimientos operativos a la vez que conservan la tecnología de control de temperatura central, lo que permite a los consumidores preparar helado de calidad profesional en casa.

Las vitrinas de helados Nenwell siempre se han basado en dos principios fundamentales: calidad estable y eficiencia. Desde líneas de producción inteligentes hasta innovación tecnológica continua, nunca dejan de generar valor.

Hora de publicación: 17-sep-2025 Vistas: