Dans la culture culinaire italienne, le gelato n'est pas qu'un simple dessert, mais un véritable art de vivre qui allie savoir-faire et technologie. Contrairement à la crème glacée américaine, sa teneur en matières grasses (moins de 8 %) et en air (25 à 40 %) lui confère une texture riche et onctueuse unique, chaque bouchée révélant toute la saveur authentique des ingrédients. L'obtention d'une telle qualité repose non seulement sur la sélection d'ingrédients frais et naturels, mais surtout sur la maîtrise parfaite du matériel professionnel. Cet article analysera en détail les aspects techniques essentiels, les procédures de fabrication standardisées, les points clés à prendre en compte et les dernières tendances du secteur concernant les vitrines réfrigérées pour la crème glacée à l'italienne.

Configuration de base et détails techniques des vitrines à glaces de style italien

La conception technique deVitrines à glacesLa température influe directement sur la stabilité du goût et l'aspect des produits. Un équipement professionnel doit maintenir une température précise entre -12 °C et -18 °C. Cet intervalle de température empêche efficacement la formation de gros cristaux de glace tout en préservant la texture onctueuse et facile à servir des glaces. Contrairement aux réfrigérateurs classiques, les modèles haut de gamme comme la gamme Ready de Carpigiani sont équipés d'un système de contrôle de température indépendant à double compresseur, permettant un réglage précis au degré Celsius. Ainsi, les glaces de différentes saveurs (à base de produits laitiers ou de fruits, par exemple) conservent des conditions optimales.

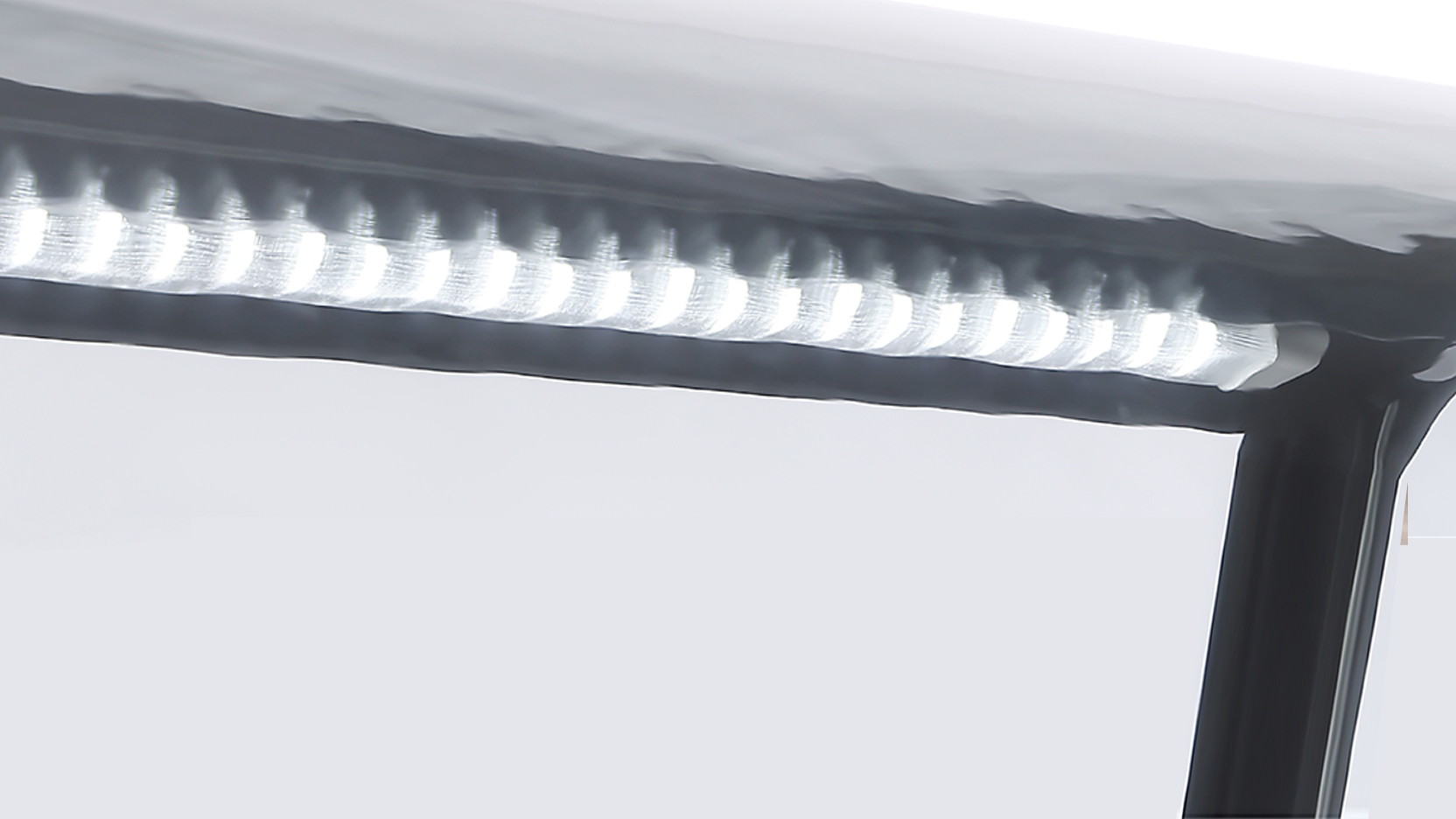

En matière de matériaux, les revêtements intérieurs en acier inoxydable 304 de qualité alimentaire constituent la norme du secteur. Offrant une résistance à la corrosion nettement supérieure et une conductivité thermique uniforme par rapport à l'acier ordinaire, ils facilitent également le nettoyage et la désinfection quotidiens. Les portes des vitrines sont généralement en verre triple couche antibuée, qui élimine la condensation grâce à des résistances électriques intégrées. Associées à un éclairage latéral LED, elles mettent parfaitement en valeur la couleur naturelle des glaces. Certains modèles sont également équipés de plateaux inclinables, qui optimisent la présentation visuelle et favorisent une prise en main ergonomique.

Les équipements modernes d'armoires frigorifiques intègrent la technologie IoT intelligente. Grâce à l'ajout de modules IoT, les appareils de marques comme Nenwell permettent une surveillance à distance 24h/24 de leur état de fonctionnement, une alarme automatique en cas de panne et une analyse des données de consommation énergétique. Le système TEOREMA de Carpigiani offre quant à lui la possibilité de visualiser en temps réel des paramètres tels que la température et la durée de fonctionnement via une application mobile, et prend en charge le démarrage/arrêt à distance ainsi que le réglage des paramètres, améliorant considérablement l'efficacité opérationnelle des magasins. La conception écoénergétique est tout aussi essentielle ; les nouveaux équipements adoptent des compresseurs à inverseur et une isolation en mousse renforcée, réduisant ainsi la consommation d'énergie de 20 à 30 % par rapport aux modèles traditionnels.

La capacité de l'équipement doit être adaptée à l'affluence des clients : les petites pâtisseries peuvent opter pour des modèles de comptoir d'une capacité de 6 à 9 bacs, tandis que les grands supermarchés ou les magasins phares privilégieront les vitrines verticales d'une capacité de 12 à 18 bacs. Les modèles professionnels sont généralement dotés d'une fonction de dégivrage automatique, qui s'active la nuit, en dehors des heures d'ouverture, évitant ainsi les variations de température et les pertes de produit liées au dégivrage manuel. Certains équipements haut de gamme sont également équipés d'un système de réfrigération arrière, qui injecte automatiquement du froid lors du prélèvement du produit, garantissant ainsi une viscosité constante pour chaque boule de gelato.

Guide d'utilisation des équipements et processus de production standardisés pour la fabrication de gelato

La fabrication du gelato est une expérience scientifique précise, où chaque étape, du mélange des ingrédients au façonnage final, exige une parfaite coordination entre les équipements et le savoir-faire. Lors de la préparation des ingrédients, les proportions de la recette doivent être scrupuleusement respectées. La base classique au lait se compose généralement de lait frais (80 %), de crème légère (10 %), de sucre blanc (8 %) et de jaunes d'œufs (2 %), avec une teneur en matières grasses laitières comprise entre 5 % et 8 %. Pour les parfums aux fruits, il convient de sélectionner des fruits de saison mûrs, de les peler et de les évider, puis de les broyer directement, sans ajouter d'eau afin de ne pas diluer leur saveur.

La pasteurisation est une étape cruciale pour garantir la sécurité et la texture des aliments. Les congélateurs à lots professionnels, comme le Ready 6/9 de Carpigiani, proposent deux modes de pasteurisation : la pasteurisation à basse température (65 °C pendant 30 minutes) et la pasteurisation à haute température (85 °C pendant 15 secondes). Lors de son fonctionnement, les ingrédients mélangés sont versés dans le cylindre de la machine. Après le lancement du programme de pasteurisation, l’appareil chauffe uniformément le mélange grâce à un agitateur à spirale, tout en contrôlant la température en temps réel. Une fois la pasteurisation terminée, la machine passe automatiquement à une phase de refroidissement rapide, abaissant la température du mélange en dessous de 4 °C. Ce procédé minimise la prolifération bactérienne tout en favorisant la stabilité des molécules de matière grasse.

L'étape de maturation nécessite un équipement frigorifique spécialisé pour maintenir une température de 4 °C ± 1 °C. Le mélange pasteurisé y repose pendant 4 à 16 heures. Bien que paraissant simple, cette étape permet aux protéines de se réhydrater complètement et aux particules de matière grasse de se réorganiser, préparant ainsi le terrain pour le barattage ultérieur. Les équipements intégrés modernes, comme la gamme Ready, peuvent réaliser directement l'ensemble du processus, de la pasteurisation à la maturation, sans transvasement de contenants, réduisant ainsi les risques de contamination et optimisant le temps de production.

Le barattage est l'étape cruciale qui détermine la texture du gelato, et les performances de la sorbetière sont déterminantes. Après la mise en marche de l'appareil, le fluide frigorigène contenu dans les parois du cylindre refroidit rapidement le mélange, tandis que l'agitateur tourne à faible vitesse (30 à 40 tours par minute), incorporant progressivement de l'air et formant de fins cristaux de glace. Le système Hard-O-Tronic® de Carpigiani affiche en temps réel les paramètres de viscosité sur un écran LCD, permettant ainsi aux opérateurs d'ajuster l'intensité de l'agitation à l'aide des flèches haut/bas afin de stabiliser la teneur en air entre 25 % et 30 %. Le barattage s'achève lorsque le produit atteint une température de -5 °C à -8 °C et prend une consistance onctueuse.

Le transfert du produit fini doit se faire rapidement et avec précision : utiliser des spatules stérilisées pour transférer rapidement la glace dans les vitrines, en évitant toute montée en température susceptible de provoquer la formation de gros cristaux de glace. Chaque bac doit être rempli à 80 % maximum ; la surface doit être lissée et les parois tapotées pour éliminer les bulles d’air, puis recouvert d’un film alimentaire pour isoler l’air. Après activation, les vitrines doivent reposer 30 minutes pour stabiliser la température. Les premiers remplissages doivent être effectués par couches successives afin d’éviter que le mélange de produits neufs et anciens n’altère le goût. Avant la fermeture quotidienne, la surface doit être lissée à l’aide d’un racloir spécial pour former une couche protectrice et éviter la perte d’humidité.

Considérations clés relatives à la maintenance des équipements et à la sécurité de la production

La durée de vie des équipements professionnels est directement liée à la fréquence de leur entretien. La mise en place d'un système d'entretien rigoureux permet de réduire efficacement les taux de panne et les coûts d'exploitation. Un nettoyage quotidien est indispensable : après la fermeture, toutes les cuves de mélange doivent être retirées et la paroi intérieure ainsi que la vitre de présentation doivent être nettoyées avec un détergent neutre, en veillant particulièrement à éliminer les résidus de pulpe de fruits ou de noix dans les recoins. Les racleurs de mélange en POM doivent être démontés pour être nettoyés et leur état vérifié afin de garantir un mélange homogène.

Un entretien approfondi hebdomadaire doit être effectué, comprenant la vérification de l'intégrité des joints d'étanchéité, le nettoyage du filtre du radiateur du condenseur et l'étalonnage des capteurs de température. Pour les équipements autonettoyants, les détergents doivent être remplacés régulièrement conformément au manuel d'utilisation afin de garantir l'efficacité de la stérilisation. Le compresseur, composant essentiel, doit faire l'objet d'un contrôle mensuel de son fonctionnement. Durant les périodes de fortes chaleurs estivales, une ventilation adéquate autour de l'équipement doit être assurée afin d'éviter que des températures ambiantes supérieures à 35 °C n'affectent l'efficacité du système de réfrigération.

Un stockage inadéquat des matières premières a un impact direct sur la qualité des produits et la durée de vie des équipements. Les fruits frais doivent être réfrigérés et consommés dans les 48 heures ; la crème ouverte doit être refermée hermétiquement et conservée au réfrigérateur, et consommée dans les 3 jours. Les sucres et les ingrédients en poudre doivent être stockés dans des récipients hermétiques, dans des endroits secs, afin d’éviter l’absorption d’humidité et l’agglomération, qui pourraient obstruer les entrées d’alimentation des équipements. Il convient d’éviter tout stockage prolongé d’ingrédients contenant de l’alcool ou très acides dans les vitrines réfrigérées, car ces substances peuvent corroder le revêtement intérieur en acier inoxydable et affecter les performances de réfrigération.

La sécurité d'utilisation est primordiale : pendant le fonctionnement de l'équipement, les ouvertures de ventilation doivent rester dégagées et il est interdit de déposer des débris sur la machine. Avant tout nettoyage ou maintenance, l'alimentation électrique doit être coupée et les opérations ne doivent être effectuées qu'après dégivrage complet du cylindre de mélange. Les équipements de marques comme Carpigiani sont conçus avec des angles arrondis et des boutons d'arrêt d'urgence, réduisant ainsi efficacement les risques d'accidents. Les opérateurs doivent suivre une formation régulière à l'hygiène et appliquer rigoureusement les procédures de lavage et de désinfection des mains afin d'éviter tout contact direct avec les produits.

Il est essentiel de maîtriser les techniques de dépannage de base : en cas de fluctuations excessives de température dans les vitrines réfrigérées, vérifiez l’état des joints d’étanchéité et le serrage des charnières ; un brassage insuffisant dans les congélateurs à lots peut être dû à des racleurs usés ou à des courroies de moteur desserrées ; une texture grossière du produit est souvent causée par un temps de maturation insuffisant ou des températures de brassage excessives. La tenue d’un registre d’exploitation des équipements, consignant les courbes de température quotidiennes et les données de production, permet de détecter rapidement les anomalies et d’alerter en cas de problème.

Tendances techniques et orientations d'innovation dans l'industrie

L'évolution des modes de consommation vers une alimentation plus saine favorise le développement des équipements de fabrication de gelato, les rendant plus précis et polyvalents. La demande croissante de produits allégés en sucre et en matières grasses stimule la modernisation des équipements ; les sorbetières à lots de nouvelle génération permettent d'ajuster la vitesse d'agitation et les courbes de température afin de maintenir une texture optimale tout en réduisant la teneur en sucre.

L'intelligence artificielle est une tendance de développement irréversible. Les équipements de nouvelle génération intègrent des algorithmes d'IA pour ajuster automatiquement l'intensité du mélange et la capacité de réfrigération en fonction des ingrédients. Le modèle 243 T SP de Carpigiani propose 8 programmes automatiques couvrant différentes catégories, comme les crèmes glacées à base de lait et les sorbets aux fruits, et permet même de réaliser avec précision des gâteaux glacés aux formes précises. Les systèmes de diagnostic à distance ont permis de réduire le délai d'intervention du service après-vente de 24 heures à moins de 4 heures, minimisant ainsi les pertes dues aux arrêts de production.

Le concept de développement durable a stimulé la conception d'équipements écologiques. Les grandes marques ont adopté des fluides frigorigènes respectueux de l'environnement et des compresseurs à haut rendement énergétique, certains modèles réduisant encore davantage leur empreinte carbone grâce à des systèmes d'alimentation solaire. Les matériaux utilisés s'orientent également vers le recyclage ; des entreprises comme Carpigiani ont commencé à utiliser de l'acier inoxydable recyclé pour les composants sans contact, tout en simplifiant la conception structurelle afin de faciliter le démontage et le recyclage ultérieurs.

La segmentation du marché a entraîné une diversification des équipements. Les appareils compacts destinés aux petits entrepreneurs occupent moins d'un mètre carré et réalisent l'intégralité du processus, de la pasteurisation au barattage. Les boutiques haut de gamme, quant à elles, privilégient les vitrines personnalisées qui créent une expérience immersive grâce à un éclairage et une mise en scène soignés. L'essor des mini-modèles domestiques mérite également d'être souligné ; ces appareils simplifient les procédures d'utilisation tout en conservant une technologie de contrôle de la température performante, permettant ainsi aux consommateurs de réaliser chez eux une glace artisanale de qualité professionnelle.

Les vitrines de Nenwell Gelato ont toujours reposé sur deux principes fondamentaux : « qualité constante » et « amélioration continue de l’efficacité ». Grâce à des lignes de production intelligentes et à une innovation technologique permanente, la création de valeur est sans cesse au cœur de leur démarche.

Date de publication : 17 septembre 2025 Vues :