Nella cultura culinaria italiana, il gelato non è solo un dessert, ma un'arte di vivere che integra artigianalità e tecnologia. Rispetto al gelato americano, le sue caratteristiche, con un contenuto di grassi del latte inferiore all'8% e un contenuto d'aria pari solo al 25-40%, creano una consistenza unica, ricca e densa, in cui ogni morso concentra il sapore autentico degli ingredienti. Il raggiungimento di tale qualità dipende non solo dalla selezione di ingredienti freschi e naturali, ma ancor di più dal controllo preciso di attrezzature professionali. Questo articolo analizzerà sistematicamente i dettagli tecnici fondamentali, le procedure operative standardizzate, le considerazioni chiave e le ultime tendenze di sviluppo del settore delle vetrine per gelato all'italiana.

Configurazione di base e dettagli tecnici delle vetrine gelato in stile italiano

La progettazione tecnica diVetrine per gelatoInfluisce direttamente sulla stabilità del gusto e sull'effetto visivo dei prodotti. In termini di temperatura, le apparecchiature professionali devono mantenere un intervallo di controllo preciso della temperatura compreso tra -12 °C e -18 °C. Questo intervallo di temperatura previene efficacemente la formazione di cristalli di ghiaccio eccessivamente grandi, preservando al contempo la consistenza morbida e spatolabile del gelato. A differenza dei normali frigoriferi, i modelli di fascia alta come la serie Ready di Carpigiani adottano un sistema di controllo della temperatura indipendente a doppio compressore, che consente una regolazione precisa per grado Celsius per garantire che il gelato di diversi gusti (ad esempio, a base di latte e a base di frutta) mantenga condizioni ottimali.

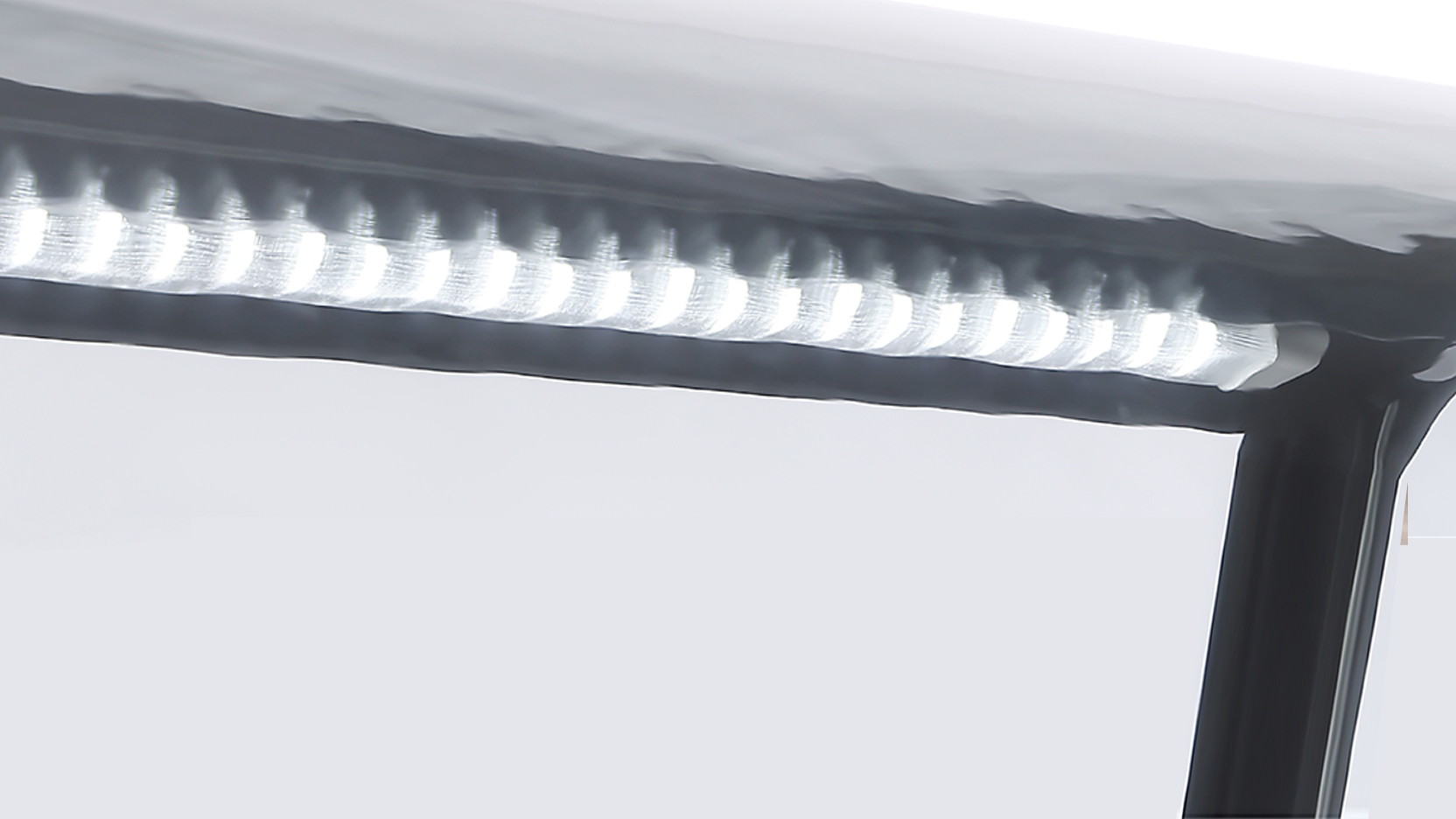

In termini di scelta dei materiali, i rivestimenti interni in acciaio inossidabile 304 per uso alimentare rappresentano lo standard del settore, offrendo una resistenza alla corrosione di gran lunga superiore e una conduttività termica uniforme rispetto all'acciaio comune, facilitando al contempo la pulizia e la disinfezione quotidiane. Le ante delle vetrine espositive utilizzano generalmente vetro cavo antiappannamento a tre strati, che elimina la condensa grazie ai cavi riscaldanti elettrici integrati. In combinazione con i sistemi di illuminazione laterale a LED, mettono in risalto il colore naturale del gelato. Alcuni modelli sono inoltre dotati di vassoi espositivi con angoli di inclinazione regolabili, che non solo migliorano la stratificazione visiva, ma si adattano anche a posture ergonomiche di prelievo.

Le moderne apparecchiature per banchi frigoriferi integrano la tecnologia IoT intelligente. Dopo aver installato moduli IoT, i dispositivi di marchi come Nenwell possono monitorare da remoto 24 ore su 24 lo stato operativo, ricevere allarmi automatici di guasto e analizzare i dati relativi al consumo energetico. Il sistema TEOREMA di Carpigiani consente inoltre la visualizzazione in tempo reale di parametri come la temperatura e il tempo di funzionamento dell'apparecchiatura tramite un'APP mobile, supporta l'avvio/arresto da remoto e la regolazione dei parametri, migliorando notevolmente l'efficienza operativa del punto vendita. Anche la progettazione a risparmio energetico è fondamentale; le apparecchiature di nuova generazione adottano compressori inverter e una tecnologia di isolamento in schiuma spessa, riducendo il consumo energetico del 20-30% rispetto ai modelli tradizionali.

La scelta della capacità dell'apparecchiatura deve essere adeguata al flusso di clienti del punto vendita: le piccole pasticcerie possono optare per modelli da banco con capacità di 6-9 vaschette, mentre i grandi supermercati o i flagship store sono più adatti a vetrine verticali con capacità di 12-18 vaschette. I modelli professionali sono in genere dotati di una funzione di sbrinamento automatico, che può attivarsi automaticamente durante le ore notturne, evitando sbalzi di temperatura e perdite di prodotto causate dallo sbrinamento manuale. Alcune apparecchiature di fascia alta sono inoltre dotate di un sistema di refrigerazione posteriore, che inietta automaticamente la capacità di raffreddamento quando il prodotto viene prelevato, garantendo che ogni pallina di gelato mantenga una viscosità costante.

Guida al processo di produzione standardizzato e all'uso delle attrezzature per il gelato

La produzione del gelato è un esperimento scientifico preciso, in cui ogni fase, dalla miscelazione degli ingredienti alla formatura finale, richiede una perfetta coordinazione tra attrezzature e maestria artigianale. Nella fase di preparazione degli ingredienti, le proporzioni della ricetta devono essere rigorosamente rispettate. La base latte classica è composta in genere da latte fresco (80%), panna fresca (10%), zucchero bianco (8%) e tuorli d'uovo (2%), con un contenuto di grassi del latte controllato tra il 5% e l'8%. Per le varietà a base di frutta, è necessario selezionare frutta di stagione matura, sbucciarla e privarla del torsolo, quindi schiacciarla direttamente, evitando di aggiungere acqua per diluirne il sapore.

La pastorizzazione è un passaggio fondamentale per garantire la sicurezza e la consistenza degli alimenti. I mantecatori professionali come il Ready 6/9 di Carpigiani offrono due modalità di pastorizzazione: a bassa temperatura (65 °C per 30 minuti) o ad alta temperatura (85 °C per 15 secondi). Durante il funzionamento, gli ingredienti miscelati vengono versati nel cilindro della macchina e, dopo l'avvio del programma di pastorizzazione, l'apparecchiatura riscalda uniformemente la miscela tramite un agitatore a spirale, monitorando la temperatura in tempo reale. Al termine della pastorizzazione, la macchina passa automaticamente a una fase di raffreddamento rapido, abbassando la temperatura della miscela al di sotto dei 4 °C. Questo processo riduce al minimo la proliferazione batterica e favorisce la disposizione stabile delle molecole di grasso.

La fase di maturazione richiede apparecchiature di refrigerazione specializzate per mantenere un ambiente di 4 °C ±1 °C, dove la miscela pastorizzata viene lasciata riposare per 4-16 ore. Sebbene apparentemente semplice, questa fase consente alle proteine di idratarsi completamente e alle particelle di grasso di riorganizzarsi, gettando le basi per la successiva zangolatura. Le moderne apparecchiature integrate come la serie Ready possono completare direttamente l'intero processo, dalla pastorizzazione alla maturazione, senza dover trasferire i contenitori, riducendo i rischi di contaminazione e risparmiando tempo operativo.

La mantecazione è la fase fondamentale che determina la consistenza del gelato, e qui le prestazioni del mantecatore sono cruciali. Dopo l'avvio dell'apparecchiatura, il refrigerante nelle pareti del cilindro raffredda rapidamente la miscela, mentre l'agitatore ruota a bassa velocità, 30-40 giri al minuto, incorporando lentamente aria e formando fini cristalli di ghiaccio. Il sistema Hard-O-Tronic® di Carpigiani visualizza i parametri di viscosità in tempo reale tramite uno schermo LCD, consentendo agli operatori di regolare l'intensità di agitazione utilizzando le frecce su/giù per garantire che il contenuto d'aria sia stabilizzato tra il 25% e il 30%. Il processo di mantecazione si conclude quando il prodotto raggiunge una temperatura compresa tra -5°C e -8°C e assume una consistenza simile a quella di una pomata.

Il trasferimento del prodotto finito deve seguire il principio "rapido e costante": utilizzare spatole sterilizzate per trasferire rapidamente il gelato nelle vetrine, evitando l'aumento di temperatura che causa la formazione di cristalli di ghiaccio grossolani. Ogni vaschetta deve essere riempita fino all'80% della sua capacità; la superficie deve essere lisciata e le pareti della vaschetta picchiettate per far fuoriuscire le bolle d'aria, quindi coperte con pellicola trasparente per alimenti per isolare l'aria. Dopo l'attivazione, le vetrine devono essere lasciate riposare per 30 minuti per stabilizzare la temperatura. I rabbocchi iniziali devono essere effettuati con il metodo "a strati" per evitare che il mescolamento di prodotti nuovi e vecchi ne alteri il sapore. Prima di chiudere ogni giorno, la superficie deve essere lisciata con un raschietto specifico per formare uno strato sigillante che impedisca la perdita di umidità.

Considerazioni chiave per la manutenzione delle attrezzature e la sicurezza della produzione

La durata utile delle attrezzature professionali è direttamente correlata alla frequenza di manutenzione e l'implementazione di un sistema di manutenzione scientifico può ridurre efficacemente i tassi di guasto e i costi operativi. La pulizia giornaliera è un requisito fondamentale: dopo l'orario di lavoro, tutte le vasche di miscelazione devono essere rimosse e il rivestimento interno e il vetro espositivo devono essere puliti con un detergente neutro, prestando particolare attenzione alla pulizia di residui di polpa di frutta o briciole di frutta secca negli angoli. I raschiatori di miscelazione in POM devono essere smontati per la pulizia e controllati per usura o deformazioni, al fine di garantire una miscelazione uniforme.

È necessario effettuare una manutenzione approfondita settimanale, che includa l'ispezione dell'integrità delle guarnizioni, la pulizia del filtro del radiatore del condensatore e la calibrazione dei sensori di temperatura. Per le apparecchiature con funzioni autopulenti, i detergenti devono essere sostituiti regolarmente secondo le istruzioni del manuale per garantire l'efficacia della sterilizzazione. Essendo il componente principale, il compressore deve essere sottoposto a controllo mensile per verificarne la rumorosità di funzionamento; durante le estati con temperature elevate, è necessario garantire un'adeguata ventilazione attorno all'apparecchiatura per evitare che temperature ambiente superiori a 35 °C influiscano sull'efficienza della refrigerazione.

Una conservazione impropria delle materie prime influisce direttamente sulla qualità del prodotto e sulla durata delle apparecchiature. La frutta fresca deve essere refrigerata e consumata entro 48 ore; la panna aperta deve essere sigillata e refrigerata, per poi essere consumata entro 3 giorni. Zuccheri e ingredienti in polvere devono essere conservati in contenitori sigillati in luoghi asciutti per evitare l'assorbimento di umidità e la formazione di grumi, che potrebbero ostruire le aperture di alimentazione delle apparecchiature. È necessario prestare particolare attenzione a evitare la conservazione a lungo termine di ingredienti contenenti alcol o ad alta acidità nelle vetrine, poiché tali sostanze potrebbero corrodere il rivestimento interno in acciaio inossidabile e compromettere le prestazioni di refrigerazione.

La sicurezza operativa non può essere trascurata: durante il funzionamento dell'attrezzatura, le aperture di ventilazione devono rimanere libere ed è vietato depositare detriti sulla parte superiore della macchina. Prima di qualsiasi operazione di pulizia o manutenzione, l'alimentazione elettrica deve essere scollegata e le operazioni devono essere eseguite solo dopo che il cilindro di miscelazione è completamente scongelato. Le attrezzature di marchi come Carpigiani sono progettate con protezioni arrotondate sugli angoli e pulsanti di arresto di emergenza, riducendo efficacemente il rischio di incidenti operativi. Gli operatori devono ricevere una formazione regolare sull'igiene e implementare rigorosamente le procedure di lavaggio e disinfezione delle mani per evitare il contatto diretto con i prodotti a mani nude.

È necessario acquisire competenze di base per la risoluzione dei problemi: se le temperature delle vetrine subiscono oscillazioni eccessive, verificare l'eventuale presenza di guarnizioni usurate o cerniere allentate; una debole mantecazione nei mantecatori può essere causata da raschiatori usurati o cinghie del motore allentate; una consistenza grossolana del prodotto è spesso causata da un tempo di invecchiamento insufficiente o da temperature di mantecazione eccessive. La creazione di un registro di funzionamento delle apparecchiature per registrare le curve di temperatura giornaliere e i dati di produzione aiuta a rilevare tempestivamente eventuali anomalie e a fornire un allarme tempestivo.

Tendenze tecniche e direzioni di innovazione nel settore

Le tendenze verso un consumo salutare stanno guidando lo sviluppo delle attrezzature per gelato verso una maggiore precisione e versatilità. La crescente domanda di prodotti a basso contenuto di zuccheri e grassi sta spingendo verso l'aggiornamento delle attrezzature; i mantecatori di nuova generazione possono regolare velocità di agitazione e curve di temperatura per mantenere una consistenza ottimale riducendo al contempo il contenuto di zucchero.

L'intelligenza artificiale è una tendenza di sviluppo irreversibile. Le apparecchiature di nuova generazione integrano algoritmi di intelligenza artificiale per regolare automaticamente l'intensità di mescolamento e la capacità di refrigerazione in base alle formule degli ingredienti. Il modello 243 T SP di Carpigiani offre 8 programmi automatici che coprono diverse categorie, come sorbetti a base di latte e alla frutta, e può persino produrre torte gelato dalla forma precisa. I sistemi di diagnostica remota hanno ridotto i tempi di risposta del servizio post-vendita dalle tradizionali 24 ore a meno di 4 ore, riducendo significativamente le perdite dovute a fermi macchina.

Il concetto di sviluppo sostenibile ha stimolato la progettazione di apparecchiature ecosostenibili. I principali marchi hanno adottato refrigeranti ecocompatibili e compressori a basso consumo energetico, con alcuni modelli che riducono ulteriormente l'impronta di carbonio grazie a sistemi di alimentazione ad energia solare. Anche i materiali delle apparecchiature si stanno orientando verso la riciclabilità; aziende come Carpigiani hanno iniziato a utilizzare acciaio inossidabile riciclato per i componenti senza contatto, semplificando al contempo la progettazione strutturale per facilitarne lo smontaggio e il riciclaggio.

La segmentazione del mercato ha portato alla diversificazione delle attrezzature. Le attrezzature compatte per i piccoli imprenditori occupano meno di 1 metro quadrato ma completano l'intero processo, dalla pastorizzazione alla mantecazione. I flagship store di fascia alta, d'altra parte, privilegiano vetrine personalizzate che creano esperienze immersive con illuminazione e stile. Anche l'ascesa dei mini modelli per uso domestico merita attenzione; questi dispositivi semplificano le procedure operative pur mantenendo la tecnologia di controllo della temperatura al cuore, consentendo ai consumatori di preparare un gelato di qualità professionale a casa.

Le vetrine gelato Nenwell si sono sempre concentrate sui due principi fondamentali di "qualità costante" e "miglioramento dell'efficienza". Dalle linee di produzione intelligenti alla continua innovazione tecnologica, non smettono mai di creare valore.

Data di pubblicazione: 17-09-2025 Visualizzazioni: